铸造车间负压吸尘管道设计需综合考虑工艺需求、粉尘特性、安全规范及环保要求,以下是核心设计规范及要点:

一、管道布局原则

就近吸尘与短距离输送

吸尘口应靠近粉尘源(如熔炼炉、砂处理线、抛丸设备等),距离建议≤30cm,减少粉尘扩散。

管道路径应避免长距离迂回,优先采用直线设计,减少弯头数量(建议≤3个/50m)以降低阻力损失。

分区与模块化设计

按工段划分独立吸尘区域(如造型区、清理工段),避免交叉污染。

采用分时分区运行模式,非连续作业区可间歇启停,降低能耗。

密封与防泄漏

管道连接处使用气密性材料(如橡胶垫片、焊接密封),防止粉尘外溢。

管道坡度建议≥5°,并在低点设置清灰口,便于积灰清理。

二、风速与流量控制

风速参数

管道内风速需根据粉尘类型设定:金属粉尘≥20m/s,一般粉尘≥15m/s,防止粉尘沉降。

吸尘罩入口风速建议8-12m/s,确保粉尘充分吸入。

流量计算

根据粉尘密度、粒径及车间面积计算总风量,公式参考:

Q = rac{A cdot v}{3600}Q=

3600

A⋅v

(A为吸尘面积,v为风速)。

三、材料与防腐设计

材质选择

高温区域(如熔炼炉旁)采用耐热钢板(如Q235B),常温区可用镀锌钢板或不锈钢。

易腐蚀段(如湿法除尘接口)需做防腐涂层或选用玻璃钢材质。

耐磨处理

弯头、变径处加装陶瓷衬板或耐磨钢板,延长管道寿命。

四、防爆与安全设计

防爆措施

易燃粉尘车间(如铝、镁合金铸造)需配置防爆风机、抗静电滤材及火花探测器。

管道系统接地电阻≤4Ω,避免静电积聚。

压力梯度控制

车间内形成由清洁区向污染区的负压梯度(-50~-80Pa),防止粉尘外溢。

五、维护与清洁规范

可维护性设计

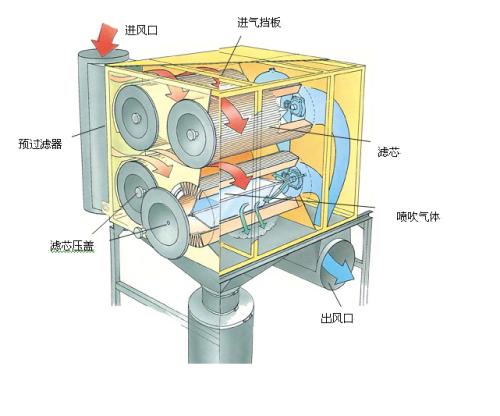

管道每隔15-20m设置检修口,方便滤芯更换和积灰清理。

清灰口应配备防爆盖,避免清理时粉尘扩散。

智能监测

部署压差传感器和流量计,实时监控管道阻塞情况,联动控制系统调节风量。

六、合规与认证

设计需符合《大气污染物综合排放标准》(GB16297-1996)及地方环保要求。

通过环保认证(如ISO 14001)确保排放达标。

总结

铸造车间负压吸尘管道设计需兼顾效率、安全与经济性,建议结合实际工况参数(如粉尘浓度、温度)进行动态优化,并定期进行管道阻力测试与清灰维护。更多技术细节可参考来源。