负压吸尘系统智能化发展方向可归纳为以下六大核心领域,结合工业场景需求与技术趋势,形成系统化升级路径:

一、物联网与数据驱动的智能调控

多维传感器网络

部署温湿度、粉尘浓度、气压等传感器,实时采集车间环境数据,通过OPC UA协议实现PLC、MES系统数据互通,构建动态调控基础。

自适应控制算法

基于AI算法(如LSTM神经网络)分析粉尘浓度与设备状态,动态调节风机功率(如从30Hz升至50Hz),节能效率达20%-30%。

二、AI预测性维护与健康管理

设备状态监测

通过振动传感器、电流监测等技术,结合历史数据训练故障预测模型,提前预警轴承磨损、滤筒堵塞等问题,减少停机时间50%以上。

寿命优化管理

根据粉尘特性与使用频率,智能提醒滤材更换周期,避免过度维护或失效风险。

三、机器人协同与自动化作业

移动式吸尘机器人

搭载LiDAR与SLAM技术,自主规划路径清理地面高粉尘区域(如20kg/m²以上),替代人工巡检。

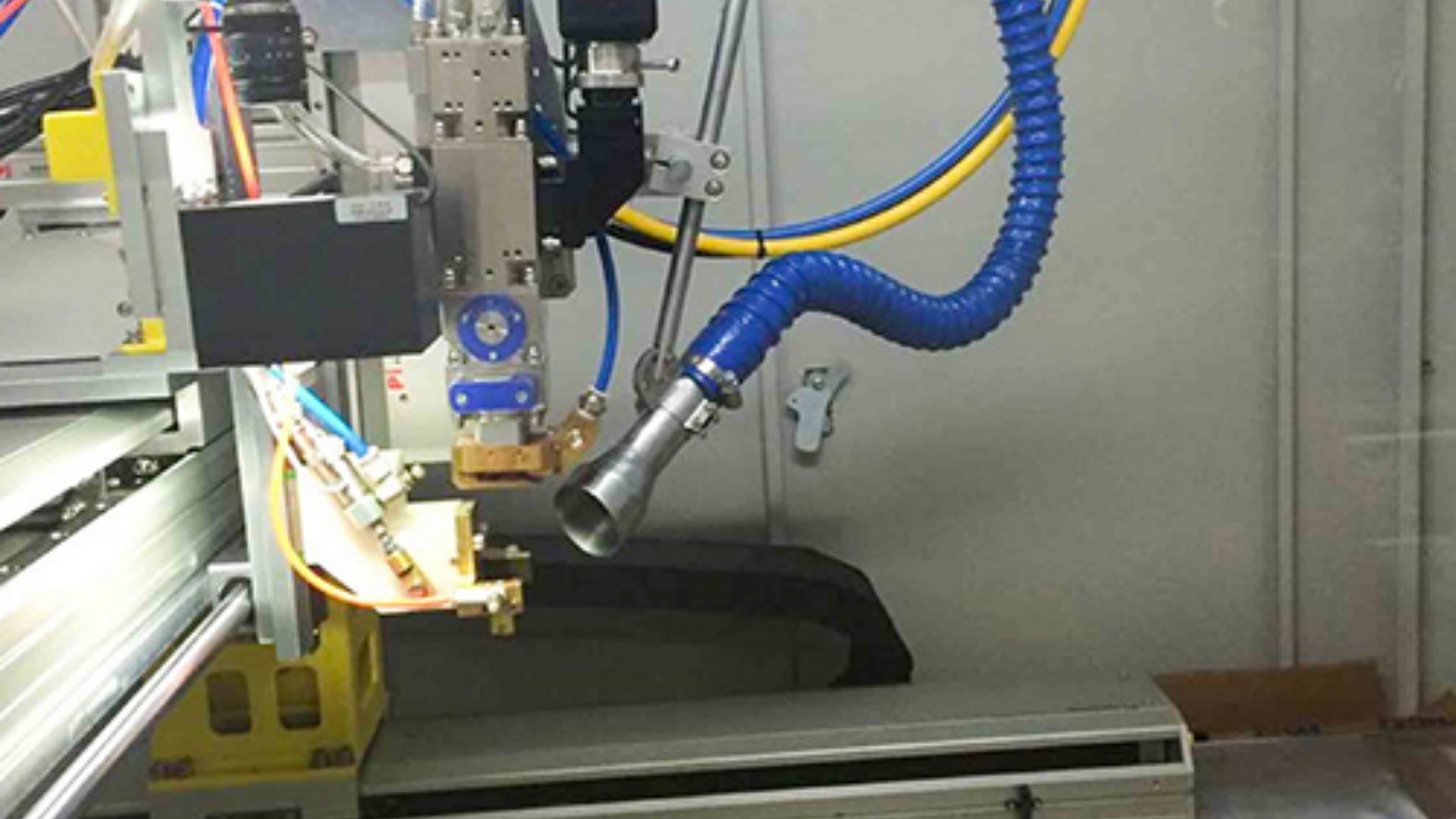

机械臂集成吸尘

在抛丸机等设备旁部署机械臂吸尘头,精准捕捉飞溅颗粒,效率提升40%。

四、数字孪生与仿真优化

虚拟车间建模

构建3D数字孪生模型,模拟粉尘扩散路径,优化吸尘点布局,减少盲区并降低初期投资成本20%。

工艺参数优化

分析粉尘产生规律,建议调整浇注速度、模具设计等工艺参数,从源头减少粉尘。

五、边缘计算与5G融合

本地化实时响应

部署边缘计算节点,实现毫秒级数据处理,减少云端依赖,提升突发污染事件响应速度。

远程运维支持

通过5G+AR技术实现远程故障诊断与维护指导,缩短处理时间50%。

六、资源循环与低碳发展

粉尘资源化利用

智能分选回收金属粉尘(如铁粉、铝屑),年收益可达百万元级别。

碳足迹追踪

整合碳排放数据,支持企业碳中和目标,部分案例实现零碳运行。

总结

智能化负压吸尘系统正从单一除尘工具向“环境监测-智能调控-资源再生”闭环演进,其核心在于通过物联网、AI、机器人等技术深度融合,实现节能增效、安全合规与可持续发展。未来需重点关注高温适应性材料、系统集成成本优化及跨行业场景适配等挑战。