防爆真空清扫系统在船舶行业的应用主要针对高粉尘、易燃易爆的作业环境,尤其在焊接、涂装、发动机维护等环节发挥关键作用。以下是具体应用场景及技术要点:

一、核心应用场景

焊接车间粉尘治理

船舶建造中焊接工序会产生大量金属烟尘(如锰、铬化合物)和焊渣。防爆真空清扫系统可实时吸收焊接烟尘,避免粉尘积聚引发爆炸或职业病风险。例如,通过吸尘臂或移动吸嘴直接吸附焊接点附近的高温粉尘,结合高效过滤系统实现资源回收。

涂装车间油漆颗粒清除

喷涂作业产生的油漆雾滴和粉尘易形成爆炸性混合物。防爆型真空清扫设备可配合管道网络,远程集中收集喷涂区域的有害颗粒,同时避免静电火花引发事故。

油舱及发动机室清洁

船舶油舱、燃料管道等密闭空间存在油气与粉尘混合风险。防爆真空清扫系统采用正压隔爆设计,通过高压气体吹扫和负压吸尘结合,清除油污、金属碎屑,确保设备运行安全。

金属加工废料回收

船舶钢板切割、机加工产生的金属碎屑和油泥需及时清理。防爆真空系统可搭配磁性吸头或过滤装置,实现废料分类回收,减少资源浪费。

二、关键技术特点

防爆设计

采用IIC级防爆认证电机和防静电滤材,确保在易燃易爆环境下无火花产生37。

系统配备泄爆阀、超压自动泄压装置,防止粉尘云爆炸扩散。

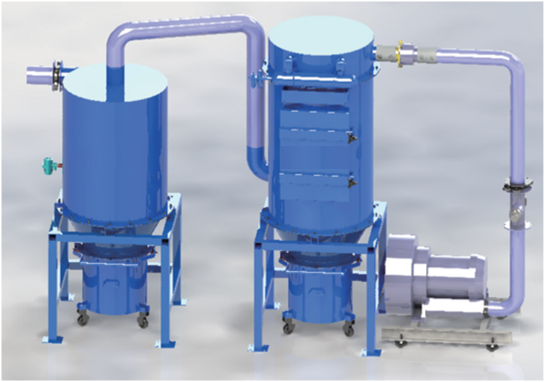

高负压与模块化

真空度可达-30KPa以上,适应大颗粒粉尘和粘性油污的吸附需求。

模块化管道设计,支持灵活扩展,适配船舶狭小空间作业。

智能控制与远程管理

支持PLC自动化控制、压差监测及远程启停,降低人工干预风险。

集成故障报警功能,如低压补气、滤网堵塞提示,保障连续运行7。

三、应用优势

安全合规

符合《船舶工业防爆安全规程》,避免传统清扫方式(如扫帚、压缩空气吹扫)产生的火花或粉尘二次飞扬。

效率提升

相比人工清扫,效率提高3-5倍,尤其适合大型船舶分段和密闭舱室作业。

资源循环

金属碎屑、油漆颗粒等可回收利用,降低生产成本。

四、维护管理要点

定期检查防爆部件

包括防爆电机密封性、接地系统完整性,建议每季度进行一次全面检测7。

过滤系统维护

每周清洁主过滤器,每3-6个月更换防静电滤袋,避免堵塞导致负压下降7。

管道防静电处理

使用导电材质管道并定期检测静电导通性,防止摩擦起电。

总结

防爆真空清扫系统通过技术集成与场景适配,显著提升了船舶制造与维修中的粉尘治理水平。未来可进一步结合AI视觉识别,实现粉尘浓度动态监测与清扫路径优化。如需具体设备选型或案例,可参考相关厂商技术文档。