降低焦化吸尘系统(如负压吸尘、布袋除尘等)的运行成本需结合技术优化、智能控制和运维管理,以下是综合多个行业实践的核心策略:

⚡ 一、降低能耗成本(占运行成本40%~60%)

风机系统节能改造

变频驱动(VFD)技术:为风机加装变频器,根据实际风量需求自动调节转速。风机转速降低25%时,能耗可减少42%;降速50%时,能耗降至12%。

风门与气流优化:通过传感器监测管道压差,动态调节风门开度,避免无效风量浪费。

余热回收:回收空压机或电机余热,用于车间供暖或生产,降低综合能耗61

压缩空气系统优化

脉冲清灰技术升级:采用高效滤芯(如褶皱设计)减少清灰频次,压缩空气消耗可降低50%21

智能控制脉冲阀:根据粉尘累积量精准触发清灰,避免过度喷吹81

修复管路泄漏:1mm孔径泄漏相当于0.4kW空压机持续工作,定期检漏可显著节能。

🛠️ 二、削减维护与备件成本(占成本20%~30%)

延长滤料寿命

选用纳米改性滤袋或锥形褶皱滤筒,提高粉尘剥离效率,寿命延长50%281

实施分级过滤:前置粗滤减少主滤袋负荷。

预防性维护体系

物联网监测系统:实时采集压差、温度等数据,预测滤袋堵塞或设备故障,减少突发停机损失。

自动化清灰程序:减少人工干预,降低维护频次。

📊 三、优化系统设计与运行管理

工艺整合与风量分配

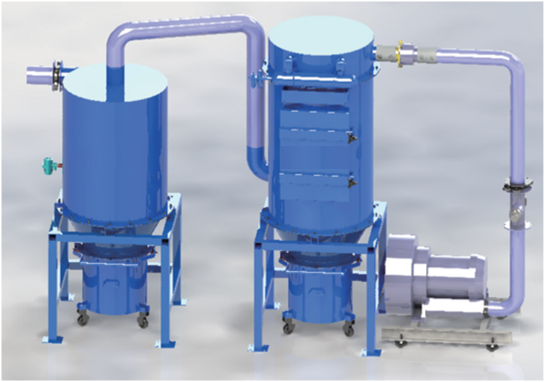

“二合一”系统改造:将出焦除尘与炉头除尘管道连通,根据生产阶段(如摘炉门、推焦)自动分配风量,避免风机冗余运行。

循环净化空气:除尘后达标气体回用至车间,减少HVAC系统负荷(需加装防爆监测)。

操作规范与培训

制定标准化作业流程:如推焦车摘门时间误差控制在5分钟内,减少风机空转。

培训员工识别能耗异常(如电流波动、压差异常),提升节能意识。

♻️ 四、资源回收与成本抵消

粉尘资源化利用:收集的焦粉可制成型煤或建材原料,创造附加收益。

环保补贴申请:符合超低排放标准(如颗粒物≤10mg/m³)的企业可申请地方节能减排补贴。

💎 五、关键改造效益对比

措施 投资成本 年节约成本 回报周期

风机变频改造(VFD) 约11万元/台 电费降30%~50% 1~2年

高效滤筒替换 单价高30% 备件费降40% 6~12个月

压缩空气系统优化 1~5万元 气耗降20%~50% 3~8个月

💎 总结建议

优先实施变频改造+智能脉冲控制(短期见效),同步推进滤料升级与物联网监控(中期降本),长期通过工艺整合与资源回收实现可持续成本优化。焦化厂案例显示,综合改造后运行成本可降低25%~40%。

注:更多技术细节可参考源文献:

风机节能原理 2

二合一系统设计 4

滤料选型指南 [[8]11