炼钢厂负压吸尘管道布局需遵循以下核心原则,结合工艺特性与环保要求进行系统化设计:

一、功能性与工艺适配原则

流程匹配

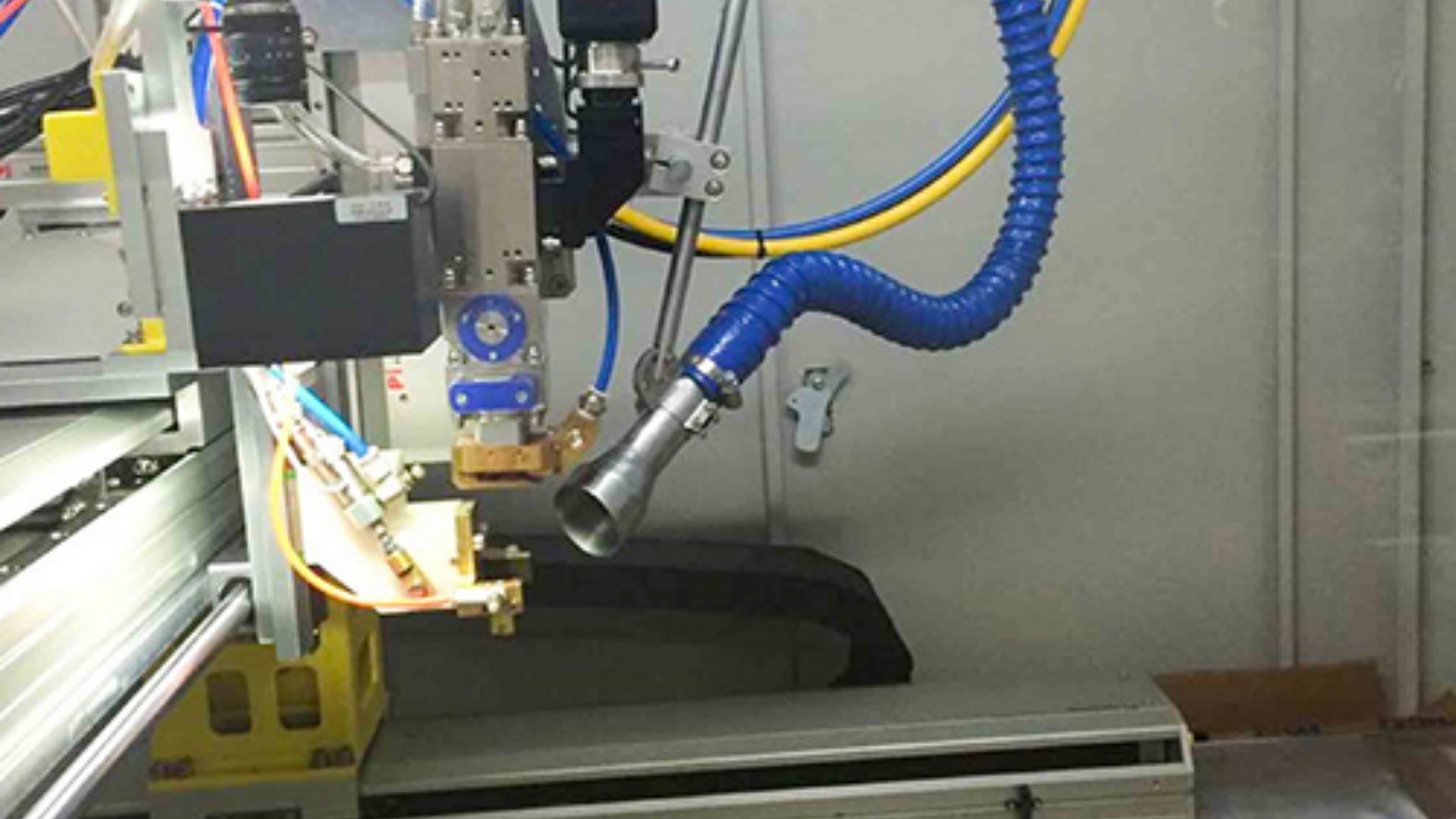

管道走向需与炼钢工艺流程一致,优先覆盖高产尘区域(如转炉、连铸机、轧机等),吸尘点距离产尘源≤1.5米,确保粉尘捕集效率。

分区管理

根据车间功能划分独立系统(如炼钢区、原料区、精整区),避免不同性质粉尘混合引发爆炸风险或腐蚀性气体交叉污染。

二、阻力优化与能耗控制

管网简化

采用树状布局(干管-支管),减少弯头和三通数量,弯头曲率半径≥1.5倍管径,三通支管角度≤30°,降低局部阻力损失。

风量平衡

单系统吸尘点不超过5个,通过变径管和调节阀平衡各支路阻力差(目标≤10%),避免远端吸力不足。

变频节能

风机采用变频技术,根据粉尘浓度动态调节风量,低负荷时段降低转速,节能20%-30%。

三、材料与防腐设计

耐高温耐磨

高温区(如炼钢炉)管道内衬陶瓷或NM360耐磨钢板(厚度≥6mm),弯头处设计可更换结构,延长使用寿命。

防爆与密封

金属粉尘管道选用304不锈钢,易燃粉尘区使用防静电PVC,吸尘罩与设备间加装硅胶密封条,防止漏风。

四、防积灰与维护便捷

管道坡度

水平管道坡度≥1%,末端设置振打装置或压缩空气清灰口,防止粉尘沉积。

检修便利

每15-20米设快开检修口,主风管风速控制在18m/s以下,便于清灰和滤材更换。

五、安全与环保合规

防爆措施

系统设置泄爆片(面积≥管道截面积)、接地装置(电阻≤1Ω),火花捕集器(如迷宫式挡板)前置,防止燃爆。

排放标准

过滤精度≤1μm(覆膜滤袋或陶瓷滤筒),确保排放浓度≤10mg/m³,满足超低排放要求61

六、施工与验收规范

支架与密封

管道支架间距垂直≤4m、水平≤5m,焊缝避开支架位置,密封性测试需达到零泄漏标准。

智能监控

集成压差传感器和PLC系统,实时监测风量、风压及粉尘浓度,异常时自动报警。

总结

炼钢厂负压吸尘管道布局需综合工艺适配性、阻力优化、材料防腐、维护便捷及安全环保等多维度要求,通过模块化设计和智能化控制实现高效除尘与长期稳定运行。具体实施可参考71314等案例中的参数计算与施工细节。