炼钢厂负压吸尘系统通过以下创新设计和工程技术显著减少占地面积,适应钢铁企业空间受限的实际情况:

一、紧凑型模块化设计

集成式结构替代分散设备

系统将风机、过滤单元、控制柜等集成于单一机组内,相比传统分散布局的除尘设备(如独立布袋除尘器+风机房),可节省30%-50%地面空间。

分区模块化部署

支持按车间区域(如转炉区、连铸区)分设独立子系统,就近处理粉尘,避免长距离管道占用空间,同时减少主管道用量。

二、立体空间高效利用

顶置式风机与管道布局

风机房设计在厂房顶部或侧墙高空位置,充分利用非生产区域16;管道采用贴顶或沿柱敷设方式,避免影响地面物流通道。

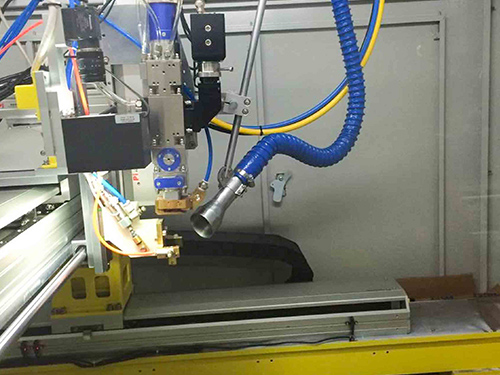

悬挂式吸尘点装置

吸尘罩直接悬挂于产尘设备上方(如电炉顶部),无需额外支撑结构,减少地面障碍物16 三、智能控制替代冗余设施

动态风量调节技术

通过变频风机和粉尘浓度传感器,实时匹配风量与产尘强度,避免传统系统因固定风量设计导致的设备冗余。

多功能集成系统

整合除尘、余热回收、火花捕捉等多功能于一体(如耐高温滤材+内置热交换模块),省去独立的热能回收装置占地11

四、管道优化与材料创新

耐磨管道延长寿命

采用陶瓷内衬或耐磨合金管道,减少因磨损导致的管道更换频率,降低备用管道存储空间需求。

流线型管道设计

通过CFD模拟优化管道布局,减少弯头数量和局部阻力,缩短管道总长度,压缩安装空间。

五、维护空间最小化

侧抽式滤筒更换

滤筒设计为横向抽拉结构,无需预留大型检修通道,维护操作在设备侧面即可完成。

集中输灰系统

粉尘通过密闭气力输送管道直送回收站,替代传统卡车转运模式,省去中间灰库存放场地。

典型案例:某钢厂改造后,负压系统占地面积仅需传统布袋除尘的40%,通过顶置风机和缩短管道,释放出200㎡地面空间用于生产扩容。

总结

负压吸尘系统通过空间集成设计(模块化)、立体化布局(顶置/悬挂)、智能减冗余(变频控制) 及管道优化四维策略实现占地集约化。相较于传统除尘设施,同等处理能力下可减少40%-60%占地面积,尤其适合老旧钢厂改造升级。