钢厂除尘系统审计需结合设计规范、运行状态、环保合规性及安全管理等多维度展开,以下是核心审计要点及依据:

一、设计合规性审计

系统设计参数

检查过滤效率是否符合国家标准(如布袋除尘器效率≥99%1),风量控制是否匹配产尘量(推荐风量范围:低10000m³/h、中20000m³/h、高30000m³/h1)。

验证管道布置是否遵循“减少水平段、缩短吸尘点数量(≤5个)”原则35,避免粉尘沉积。

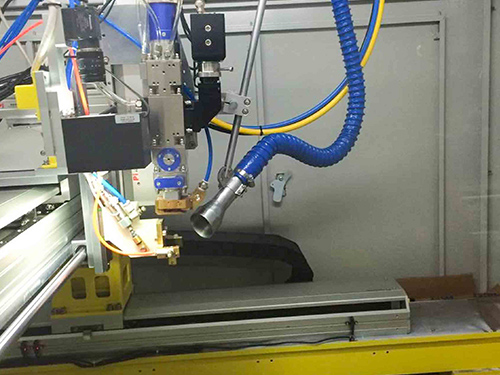

设备选型与配置

核查除尘器类型是否适配工况(如高湿度粉尘需塑烧板除尘器6,含油粉尘需防油滤袋12)。

确认是否采用变频技术节能(节能率约30%1)及智能化监控系统(温度、粉尘浓度实时监测1)。

二、运行与维护审计

日常运行管理

检查输灰设备是否持续运行,停机时是否执行清灰程序(防止粉尘堆积4)。

确认压缩空气系统是否定期排水(每3~6月清理油气分离器4)。

维护记录与故障处理

审核滤袋更换周期(建议6个月1)及部件维护记录(如风机年检1)。

核查故障响应记录(如脉冲阀损坏是否及时更换4)。

三、排放与环保合规性

排放标准达标性

检测粉尘排放浓度是否≤30mg/Nm³(高效系统可达1mg/Nm³6),对比《钢铁工业除尘工程技术规范》(HJ 435-200813)。

确认是否安装在线监测设备(风量、CO含量等3)。

环保手续与政策符合性

核查是否取得环保审批文件,是否符合《大气污染防治法》要求(除尘设施与产尘设备同步运行10)。

检查余热回收、煤气利用等资源化措施是否落实。

四、结构安全与可靠性

设备结构检测

检查钢结构强度(如灰斗壁厚、焊缝质量7)、泄爆装置有效性(防爆门、泄爆口3)。

确认除尘器台架倾斜度、构件垂直度是否符合规范。

防爆与防腐措施

核查易燃易爆环境是否设置静电跨接、泄爆口。

检查酸碱腐蚀区域是否采用耐腐蚀材料(如耐高温滤袋12)。

五、经济性与能效审计

成本效益分析

对比设备投资与运行成本(如变频技术降低能耗25%1),评估性价比。

检查是否采用模块化设计(便于维护和扩展1)。

能源回收利用

审核高温废气余热回收、粉尘资源化利用方案21

审计工具与方法建议

检测技术:使用超声波测厚仪、里氏硬度计评估结构强度7,全站仪测量设备倾斜度。

数据验证:抽查运行日志、维护记录及第三方检测报告(如排放浓度检测10)。

案例参考:对比成功改造案例(如某钢厂通过升级滤袋和智能系统提升效率30%1)。

通过以上审计,可系统评估钢厂除尘系统的合规性、安全性和经济性,为优化环保绩效提供依据。