以下是铝材加工粉尘回收系统的典型案例分析,涵盖技术方案、应用场景及效果评估,供参考:

案例背景

某铝型材生产企业,年产5万吨铝型材,主要工艺包括切割、铣削、打磨、抛光和表面处理。生产过程中产生大量铝金属粉尘(粒径<50μm),存在以下问题:

1. 车间粉尘浓度超标,影响工人健康;

2. 铝粉易燃易爆(爆炸下限约40g/m³),存在安全隐患;

3. 粉尘直接排放不达标,环保处罚风险高。

粉尘回收系统设计方案

1.技术选择

采用脉冲布袋除尘器+旋风预分离+防爆设计 组合方案:

-处理风量:30,000 m³/h;

-过滤精度:0.5μm以上颗粒物捕集效率≥99.5%;

-排放浓度:<10mg/m³(符合GB 16297-1996标准)。

2.系统组成

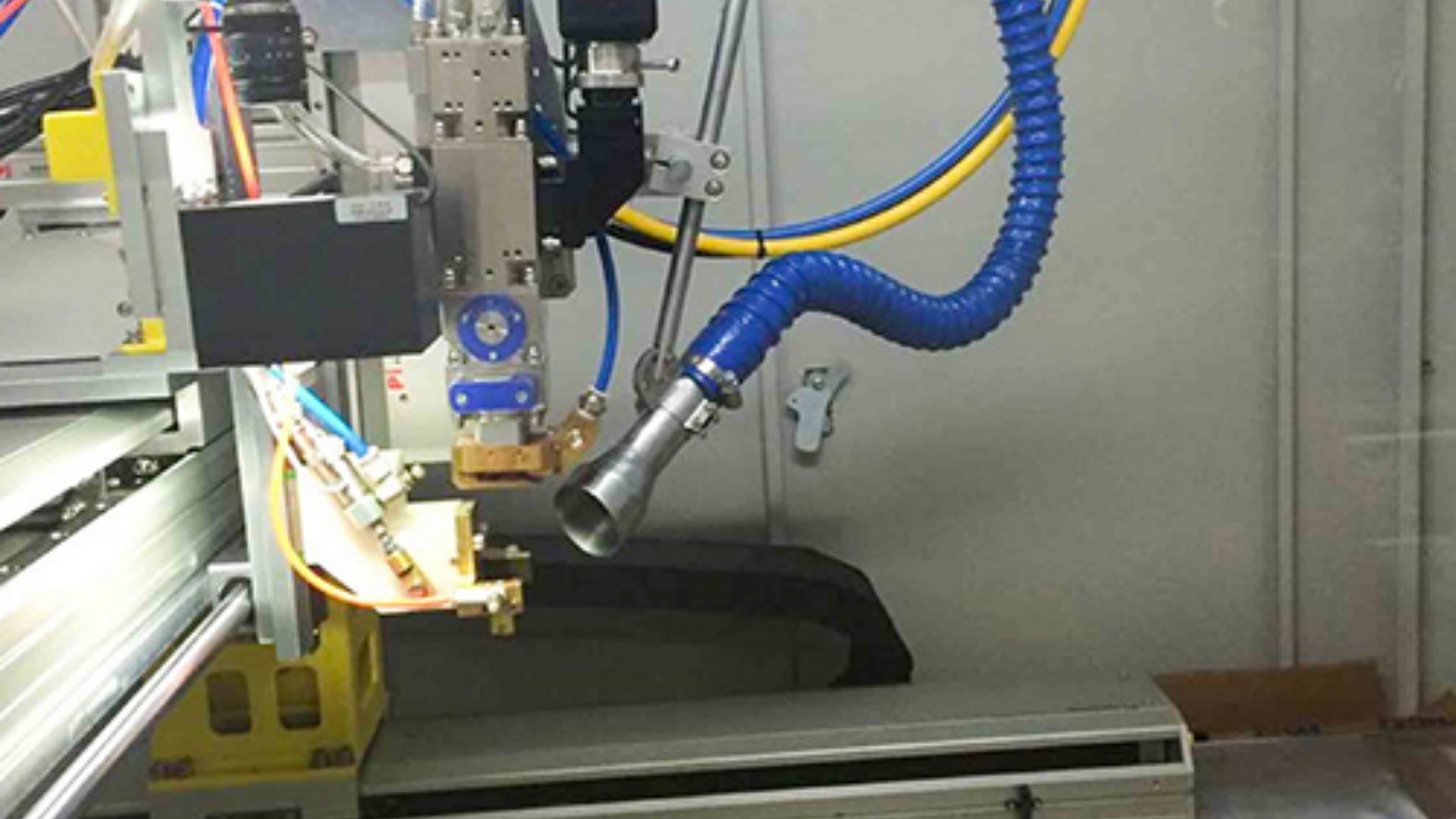

-粉尘收集:在切割机、抛光机等产尘点安装吸尘罩(带风量调节阀);

-预分离:旋风分离器去除大颗粒(>10μm),减轻布袋负荷;

-核心设备:防静电滤料脉冲布袋除尘器(防爆型);

-安全措施:泄爆片、静电导除装置、温度监控及氮气灭火系统;

-动力系统:变频风机(节能30%以上);

-粉尘回收:螺旋输送机+储灰罐(铝粉可回用或出售)。

3.关键设计点

-防爆设计:滤袋材质为防静电涤纶,设备本体设置泄爆口;

-节能优化:变频风机根据粉尘浓度自动调节风量;

-维护便捷:模块化结构,滤袋在线更换,清灰周期可调。

实施效果

1.环保达标:粉尘排放浓度降至5mg/m³以下,通过环保验收;

2.安全提升:未发生铝粉燃爆事故,车间粉尘浓度<4mg/m³(符合OSHA标准);

3.经济效益:

- 年回收铝粉约120吨(价值约50万元);

- 节省环保罚款及能耗成本约30万元/年;

- 设备投资回收期<2年。

扩展应用场景

1.铝熔炼车间:处理烟尘时需结合高温布袋(耐温260℃以上)及火花捕捉器;

2.铝压铸工艺:粉尘含油雾,需增加油雾分离装置(如静电除油);

3.复合回收系统:与VOCs废气处理(如RTO)协同设计,实现多污染物一体化治理。

总结

铝材加工粉尘回收系统的核心在于安全防爆、高效过滤、节能运行。通过合理选型(如防静电滤料、预分离设计)和智能化控制(变频+物联网监控),可实现环保合规、资源回收与成本控制的平衡。企业在实施前需结合自身工艺特点,开展粉尘特性检测(如粒径、湿度、爆炸性)和风量计算,以确保系统最优运行。

如需进一步技术参数或定制化方案建议,可提供具体工况数据后深入分析。