根据当前铸造行业环保升级需求及技术发展动态,除尘技术主要呈现以下六大发展趋势,结合行业实践案例与政策导向分析如下:

🔍 一、智能化与数字化升级

物联网与AI管控系统

通过PLC/DCS系统实现远程监控与预测性维护,如实时调节风量、脉冲清灰频率,故障率可降低76%3

案例:某企业采用“三色标签管理法”(绿/黄/红分级维护),结合内窥镜检测滤袋磨损,显著提升设备稳定性

数据分析优化运行

利用大数据分析粉尘浓度、能耗等参数,动态调整设备运行状态,降低能耗成本15%以上。

🌿 二、高效滤料与工艺创新

耐高温抗粘附滤料应用

玻纤覆膜滤袋:耐受300℃高温烟气(如浇注工序),配合旋风冷却器,连续运行达8000小时无破损1

预涂灰技术:针对树脂砂粘性粉尘,在滤袋表面形成碳酸氢钠保护层,防止粘结

非电除尘技术发展

湿式静电除尘器成为熔铸环节新选择,除尘效率>99%,同步处理SO₂、NOx等有害气体,且具备防爆特性(氧指数≥28%)

🔧 三、系统集成与模块化设计

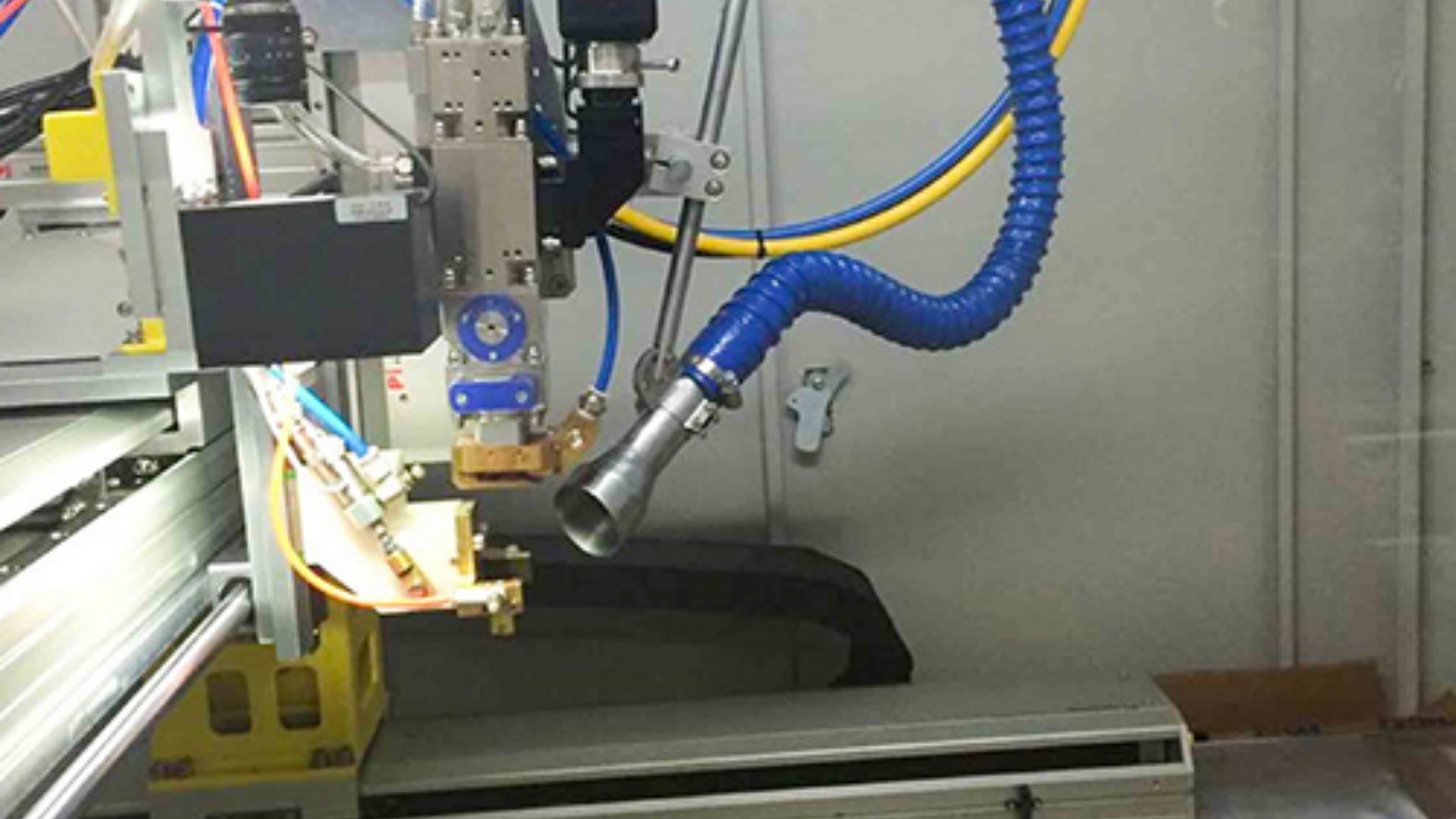

负压吸尘+布袋除尘组合

脉冲喷吹+布袋除尘双重技术成为行业标配,年增速达15%,兼具高效除尘与粉尘回收功能(如硅砂回用于造型工段)2

定制化解决方案

根据铸造工序(熔炼/浇注/清理)特性设计局部排风罩,结合旋风除尘、湿法预冷等模块,适应高浓度粉尘工况。

♻️ 四、绿色循环与资源化利用

粉尘回收经济效益

布袋除尘收集的金属粉尘、硅砂等可回用于生产,降低原材料成本20%1

废水处理技术整合

湿式除尘系统配套废水净化工艺,实现粉尘与废水协同处理,减少二次污染2

⚡ 五、节能降耗与安全强化

能耗优化设计

采用高效风机、变频控制技术,能耗比传统设备降低30%1

防爆与安全防护

防爆型负压吸尘系统应用于高温熔融区域,配备火花捕捉器和泄爆装置,杜绝爆炸风险。

📈 六、政策驱动与融资创新

绿色金融支持:企业通过绿色债券、融资租赁等模式筹集技改资金,如PPP模式推动除尘项目落地。

排放标准趋严:2025年新国标要求粉尘浓度≤10mg/m³,推动企业优先选择99%以上效率的除尘技术。

💎 结论与建议

铸造行业除尘技术正向智能管控、材料革新、系统集成、资源循环四位一体发展。企业需结合自身工艺特点:

高温工况优选湿式静电除尘器(如熔炼环节)

高粉尘浓度区域采用脉冲布袋+负压吸尘组合71

探索粉尘资源化与智能化运维,实现环保与经济双收益。

更多技术细节可参考行业报告5及案例库