铸造车间异味协同治理技术需结合工艺特点、污染物成分及排放规律,采用多技术集成与智慧化管理,实现源头控制、过程优化和末端治理的协同。以下是关键技术要点及应用方案:

一、污染源协同控制技术

局部与整体治理结合

局部治理:针对熔炼、造型、清砂等工序的粉尘和异味源,采用集气罩+除尘器(如布袋除尘、湿式除尘)直接捕捉颗粒物,配合活性炭吸附或UV光解设备处理挥发性有机物(VOCs)。

整体治理:对树脂砂车间、库房等密闭空间,采用分层送风技术改善空气流动,配合生物滤池或低温等离子体设备净化异味,降低二氧化硅粉尘浓度。

工艺优化与设备升级

优化旧砂回收、输送工艺,减少粉尘二次飞扬;采用密闭混砂机、机械清砂替代人工清砂,降低污染源强度。

引入智能传感系统,实时监测熔炼温度、废气浓度,动态调整设备运行参数,减少无组织排放。

二、多技术集成治理工艺

吸附-催化燃烧联用

活性炭吸附高浓度VOCs,吸附饱和后通过热能或催化燃烧将有机物分解为CO₂和H₂O,适用于间歇性排放场景。

优势:去除率高达99%,能耗低,无二次污染。

UV光解+生物滤池组合

UV光解设备分解大分子异味物质(如硫化氢、氨气),再通过生物滤池利用微生物进一步降解残留小分子,适用于低浓度、持续性异味。

案例:某铸造厂采用UV光解+生物滤池,异味浓度从500mg/m³降至20mg/m³以下。

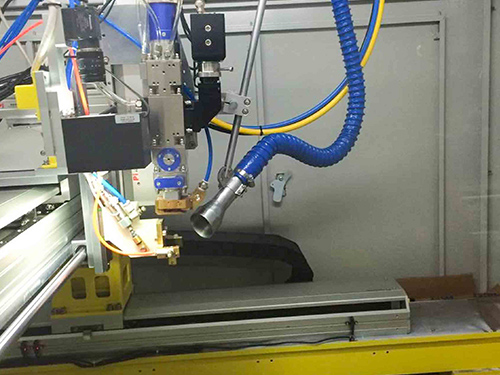

等离子体协同水雾喷淋

高能离子电离分解有机物,结合水雾喷淋吸收颗粒物,适用于高温、高湿环境,设备体积小、运行成本低。

三、智慧化监控与管理

在线监测与预警

在排放口安装VOCs传感器和气体色谱仪,实时监测苯系物、醛酮类等成分,数据上传至云平台分析,超标时自动启动应急处理。

案例:一汽丰田FTET项目通过在线监测优化活性炭更换周期,节省成本30%31

数据驱动的精准治理

构建异味治理平台,整合生产数据、设备运行参数和排放数据,利用机器学习预测污染峰值,动态调整治理策略。

四、典型协同治理流程

废气收集:集气罩+管道系统覆盖熔炼炉、抛丸机等关键点位。

预处理:过滤棉拦截颗粒物,喷淋塔降温除湿。

核心处理:活性炭吸附+催化燃烧(高浓度)或UV光解+生物滤池(低浓度)。

排放监测:在线仪表检测达标后排放,数据同步至环保部门。

五、技术选型建议

高浓度、间歇性排放:吸附-催化燃烧联用(去除率≥95%)。

低浓度、持续性排放:生物滤池+UV光解(运行成本低,适合密闭车间)。

高温、含油雾废气:等离子体协同水雾喷淋(防堵塞,适应性强)。

通过上述技术协同应用,可实现铸造车间异味治理效率提升40%-60%,同时降低能耗和运维成本。具体方案需结合车间规模、污染物成分及排放标准定制,建议参考1214等项目案例进一步优化。