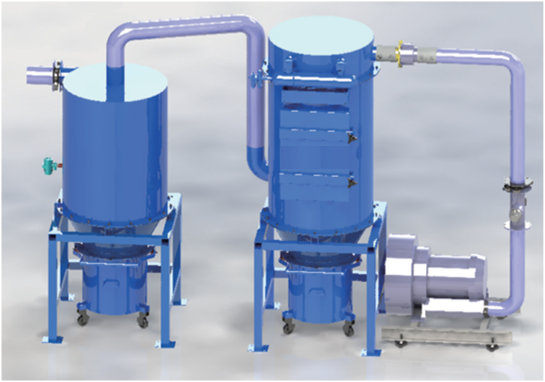

煤化工负压吸尘系统是一种用于煤化工生产过程中,清除生产过程中产生的粉尘和有害气体的环保设备。它的主要组成部分包括以下几个部分:

吸尘罩

结构设计:吸尘罩是煤化工负压吸尘系统的入口部分,其结构设计直接影响到除尘效果。吸尘罩通常采用圆形或方形结构,内部设有导流板和挡尘板等装置,以引导气流顺畅通过并防止粉尘外溢。同时,吸尘罩的尺寸和形状也需要根据实际生产情况进行调整和优化,以确保能够覆盖整个产尘区域并达到最佳的除尘效果。

材料选择:吸尘罩的材料需要具有耐腐蚀、耐高温、耐磨损等性能,以适应煤化工生产过程中的恶劣环境。常用的材料包括不锈钢、碳钢、铝合金等。在选材时,需要充分考虑材料的强度、韧性、耐磨性等因素,以确保吸尘罩能够长期稳定运行并保持良好的除尘效果。

安装位置:吸尘罩的安装位置需要根据生产工艺和设备布局进行合理规划。一般来说,吸尘罩应安装在产尘设备的上方或侧面,以便更好地捕捉粉尘和有害气体。同时,吸尘罩与产尘设备之间的距离也需要适当控制,以避免气流短路和除尘效果下降。

管道系统

管道布置:管道系统是连接吸尘罩和除尘器的重要通道,其布置方式直接影响到气流的流动速度和阻力损失。在布置管道时,需要充分考虑管道的长度、直径、弯头数量等因素,以减小气流阻力并提高除尘效率。同时,管道的布置还需要避免与其他设备或建筑物发生干涉和碰撞,确保系统的安全运行。

管道材质:管道的材质需要具有耐腐蚀、耐磨、耐高温等性能,以适应煤化工生产过程中的恶劣环境。常用的管道材质包括不锈钢、碳钢、玻璃钢等。在选材时,需要充分考虑管道的强度、韧性、耐磨性等因素,以确保管道能够长期稳定运行并保持良好的密封性能。

管道维护:管道系统在使用过程中容易受到粉尘和有害气体的侵蚀和磨损,因此需要定期进行维护和检查。维护内容包括清理管道内的积尘和杂物、检查管道的密封性能和连接牢固性等。通过定期维护可以及时发现和处理管道的故障隐患,延长管道的使用寿命并保证除尘效果。

除尘器

过滤元件:除尘器是煤化工负压吸尘系统的核心部件之一,其过滤元件的性能直接影响到除尘效果。过滤元件通常采用滤筒式或滤袋式结构,通过过滤材料将气流中的粉尘和有害气体分离出来。过滤元件的材料需要具有耐腐蚀、耐高温、耐磨损等性能,以适应煤化工生产过程中的恶劣环境。同时,过滤元件的过滤精度和过滤面积也需要根据实际生产情况进行合理选择和配置。

清灰装置:为了保持过滤元件的清洁和除尘效果,除尘器通常配备有清灰装置。清灰装置可以通过脉冲喷吹、机械振打等方式清除过滤元件上的积尘和杂物。清灰装置的设计需要考虑到清灰效果、能耗、噪音等因素,以确保能够高效地清除积尘并保持系统的正常运行。

排灰装置:除尘器在工作过程中会产生一定量的粉尘和有害气体排放物。为了减少对环境的污染和危害,除尘器通常配备有排灰装置。排灰装置可以将收集到的粉尘和有害气体进行集中处理或排放至指定地点。排灰装置的设计需要考虑到排放物的处理方式、排放标准、安全性等因素,以确保能够符合环保要求并保护周围环境不受污染。

煤化工负压吸尘系统的主要组成部分包括吸尘罩、管道系统和除尘器等。这些组成部分相互协作共同完成对煤化工生产过程中产生的粉尘和有害气体的清除任务。通过合理的设计和配置可以大大提高除尘效率和安全性为企业的可持续发展做出积极贡献。