在钢铁行业中,负压吸尘系统的应用虽然取得了显著的除尘效果,但仍然面临着一些挑战。这些挑战主要包括以下几个方面:

环境适应性与复杂性

高温环境:钢铁生产过程中,许多工艺环节会产生高温气体和粉尘。这些高温环境对负压吸尘系统的风机、管道和过滤装置等设备提出了严峻的挑战。风机需要能够在高温环境下稳定运行,不降低其性能;管道和过滤装置则需要采用耐高温材料进行防护,以防止变形和损坏。

腐蚀性气体:钢铁生产中还可能产生含有腐蚀性气体的粉尘。这些腐蚀性气体会对设备的材质造成侵蚀,影响设备的使用寿命和性能。在选择负压吸尘系统的设备时,需要考虑其耐腐蚀性,并采取相应的防护措施。

粉尘浓度变化:钢铁生产过程中,不同工艺环节产生的粉尘浓度差异较大。这种粉尘浓度的变化要求负压吸尘系统能够适应不同的工况条件,并保持稳定的除尘效果。这需要对系统进行精确的设计和调节,以满足实际需求。

设备选型与配置

风机选型困难:风机是负压吸尘系统的核心设备,其选型直接关系到系统的吸尘能力和效率。在钢铁行业中,由于工作环境的复杂性和多变性,风机的选型变得尤为困难。需要综合考虑功率、风量、噪音等多个因素,并根据实际需求进行合理选型。同时,还需要注意风机的安装位置和方式,以确保其能够稳定运行并发挥最佳性能。

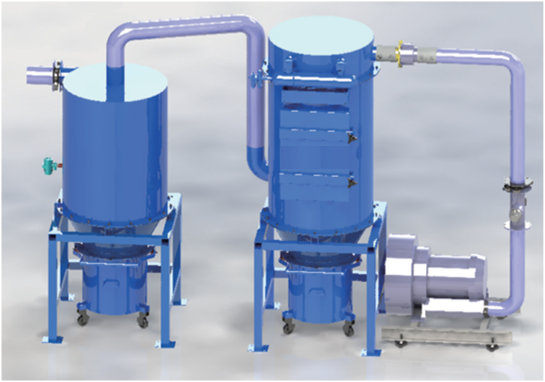

过滤装置选择有限:过滤装置是负压吸尘系统中用于过滤粉尘的关键部件。在钢铁行业中,由于粉尘的性质和浓度差异较大,过滤装置的选择变得相对有限。常见的过滤装置如布袋除尘器、滤筒除尘器等可能无法满足所有工艺环节的除尘需求。需要根据粉尘的性质和浓度来选择合适的过滤装置,并进行合理的配置。

管道系统设计复杂:管道系统是连接风机、过滤装置和吸尘点的重要桥梁。在钢铁行业中,由于车间布局和设备摆放的复杂性,管道系统的设计变得尤为复杂。需要充分考虑管道的长度、直径、弯头数量等因素对系统阻力的影响,并通过优化管道布局和减少不必要的弯头和变径来降低系统阻力并提高除尘效率。同时,还需要注意管道材质的选择和密封性检查,以确保管道系统的耐用性和可靠性。

智能化管理与维护

控制系统不稳定:控制系统是负压吸尘系统的智能化管理核心。在钢铁行业中,由于工作环境的恶劣性和复杂性,控制系统的稳定性受到了很大的挑战。控制系统需要实时监测系统的运行状态和故障信息,并对风机转速、阀门开度等参数进行精确调节。在实际运行过程中,控制系统可能会出现故障或误报等问题,导致系统无法正常运行或除尘效果不佳。需要加强对控制系统的研究和改进,提高其稳定性和可靠性。

维护难度大:负压吸尘系统在钢铁行业中的应用需要定期进行维护和保养。由于系统结构的复杂性和设备的特殊性质,维护难度相对较大。需要专业的技术人员进行拆卸、组装和更换易损件等操作,并且需要掌握相关的技术和经验。还需要建立完善的维护制度和流程,确保系统能够及时得到维护和保养。

能耗管理不足:能耗管理是负压吸尘系统设计中需要考虑的重要因素之一。在钢铁行业中,由于生产工艺和设备的特殊性质,能耗管理往往难以得到有效实施。需要对系统的能耗进行实时监测和分析,以便及时发现潜在的节能机会并进行改进和优化。同时,还需要加强员工的节能意识和培训工作,推动企业实现绿色生产和可持续发展。

负压吸尘系统在钢铁行业的应用面临着环境适应性与复杂性、设备选型与配置以及智能化管理与维护等多个方面的挑战。这些挑战需要企业不断探索和创新解决方案,以提高负压吸尘系统的性能和稳定性,为钢铁行业的绿色发展贡献力量。