负压吸尘技术在陶瓷厂的应用案例主要集中在原料处理、成型加工、烧成环节及旧厂改造等场景,以下是具体案例及技术特点:

一、原料车间粉尘治理

半密闭式除尘系统

案例:某陶瓷厂对喂料机、滚筒筛、传送带等设备进行半密闭改造,在落料口和筛分点设置吸尘罩,通过管道连接至行喷式布袋除尘器,粉尘收集效率达95%以上。

技术亮点:采用耐高温滤袋(耐温180℃以上),配合在线清灰功能,实现连续生产不停机维护,年维护成本降低30%。

熔块生产除尘

案例:某大型陶瓷厂在熔块配料环节使用移动式负压吸尘装置,收集金属氧化物粉尘,通过脉冲反吹滤筒除尘器处理后回用,粉尘回收率达98%。

二、成型与加工环节

压机粉尘控制

案例:压机在压制泥粉时产生大量微米级粉尘,采用常温布袋除尘器配合负压管道,将粉尘浓度从300μg/m³降至20μg/m³以下,满足《陶瓷工业污染物排放标准》58。

技术亮点:系统集成智能变频风机,根据粉尘浓度自动调节风量,节能20%-30%。

釉线打磨除尘

案例:釉线磨坯机、扫坯机产生的粉尘通过吸尘臂收集,经滤筒除尘器处理后达标排放,单线年节约清理工时1500小时。

三、烧成与废气处理

窑炉烟气综合治理

案例:某陶瓷厂将窑炉烟气与喷雾塔烟气汇总,先通过高温布袋除尘器(耐温800℃)去除粉尘,再进入湿法脱硫塔处理SO₂,最终排放浓度低于国家限值。

技术亮点:采用气箱式脉冲清灰技术,滤袋寿命延长至18个月,年减少耗材成本约15万元。

余热回收利用

案例:某企业利用除尘系统排出的高温烟气预热助燃空气,降低燃气消耗15%,年节约燃料费用50万元。

四、旧厂改造与智能化升级

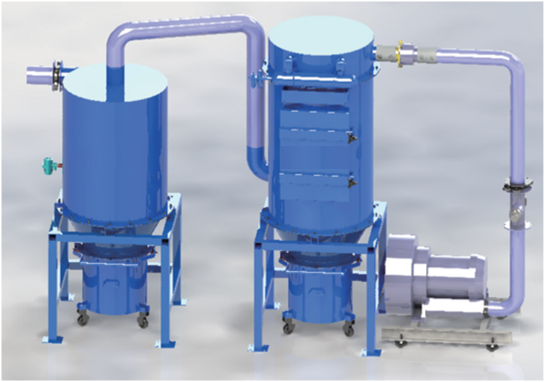

屋顶负压集尘+地面移动单元

案例:某老陶瓷厂通过屋顶负压系统收集大范围粉尘,地面配合移动式吸尘机器人清理死角,以低于新建车间60%的成本实现环保达标。

AI预测性维护

案例:某陶瓷厂部署振动传感器和电流监测系统,通过AI算法预测风机轴承故障,减少停机时间50%。

五、资源化与节能优势

粉尘回收再利用

案例:某陶瓷厂将收集的硅砂粉尘经分选后回用于原料配比,材料损耗率降低15%。

节能改造:通过变频风机和管道优化,某陶瓷厂除尘系统能耗降低28%,投资回收期仅1.8年。

总结

负压吸尘技术在陶瓷厂的应用显著提升了除尘效率(95%-99%)、降低了能耗(20%-35%),同时通过智能化控制和资源回收实现经济效益与环保效益双赢。更多案例可参考51214等来源。