负压吸尘系统防爆措施需从结构设计、电气安全、粉尘控制及监测报警等多维度实施,以下是综合搜索结果的系统性方案:

一、结构防爆设计

防爆泄压装置

在除尘器或管道关键位置设置泄爆口、防爆板或弹簧门型泄爆阀,泄压面积需根据粉尘爆炸特性计算,确保压力释放效率。

泄爆装置需避开障碍物,避免泄压受阻,必要时通过管道连接至室外安全区域27。

防尘板与灰斗设计

除尘器内部构件(如梁、分隔板)加装防尘板,灰斗溜角设计≥70°,防止粉尘堆积。

管道避免死角,提高气流速度(如木粉尘主管风速≥20m/s),减少粉尘滞留。

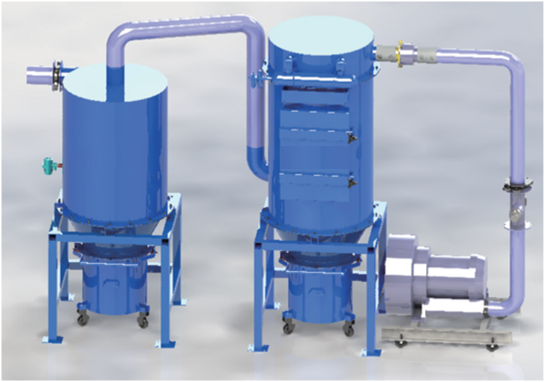

负压系统优化

采用负压工作模式,确保系统内气流单向流动,避免粉尘回流。管道加装止回阀,防止二次污染。

风机置于除尘设备后端,避免杂物撞击产生火花。

二、电气与材料安全

防爆电气元件

选用防爆型电机、防爆阀及防爆电器,所有电气设备需通过ATEX、IECEx等认证28。

滤袋采用耐高温、阻燃材质(如涤纶针刺毡+导电纤维),防止静电积聚48。

静电防护

滤袋通过钢骨架与多孔板接地,消除静电火花风险。

管道及设备整体接地,确保静电及时导出68。

三、粉尘控制与消除

火星捕集与惰化

在除尘器前加装燃烧室或火星捕集器,消除未燃粉尘和火星。

采用惰性气体(如氮气)稀释氧气浓度,或注入抑制剂(如抑爆装置)27。

连续清灰与积尘管理

通过仓臂振动器、空气炮或自动清灰系统,避免粉尘沉积。

车间采用负压吸附式清扫,禁止喷淋等可能引发二次爆炸的湿法清理。

四、监测与应急措施

智能检测系统

安装压差报警装置,实时监测除尘器内外压差,防止堵塞引发爆炸7。

管道加装火花探测器,通过红外线捕捉火花并触发喷淋灭火7。

自动化控制

采用PLC或变频技术动态调节风量,避免风压波动。

系统与中控平台联网,异常时自动停机并启动应急程序28。

五、环境与维护管理

防雷与密封

室外设备加装避雷针,管道接口采用防爆密封设计,漏风率控制在5%以下18。

定期维护

定期清理滤袋、检查泄爆装置动作性能,确保安全阀灵敏度。

以上措施需结合具体行业(如化工、制药、金属加工)的粉尘特性调整,建议参考《AQ4273-2016粉尘爆炸危险场所用除尘系统安全技术规范》等标准实施7。