炼钢厂真空清扫设备处理高温粉尘需结合耐高温材料、系统设计优化及智能控制技术,以下是具体解决方案:

一、耐高温材料与部件设计 核心组件耐高温处理 吸尘主机、管道及滤筒等关键部件采用耐高温材料(如不锈钢、陶瓷纤维等),确保在1500℃以上的炼钢环境中稳定运行。例如,过滤装置使用耐高温覆膜滤材(如PTFE),可承受瞬时高温并保持过滤效率。

密封与隔热结构 管道连接处采用耐高温密封材料,防止粉尘泄漏;设备外壳加装隔热层,降低外部温度对操作人员的影响。

二、系统设计优化 分段式除尘流程

预处理阶段:在粉尘产生源头(如出铁口、高炉喷煤口)安装密闭吸尘罩,通过负压直接吸入高温粉尘。 降温措施:部分系统配置气体冷却装置(如水冷或风冷模块),将高温粉尘温度降至滤材耐受范围(通常≤200℃)。 高负压吸尘技术 采用大功率真空泵(如CVP高负压系统),在高温环境下仍能保持高效吸力(风量可达10000m³/h以上),确保粉尘快速进入收集系统。

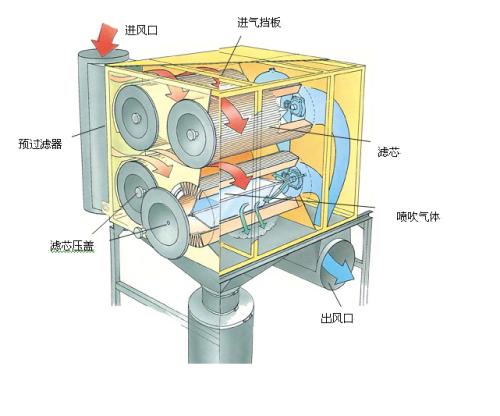

三、高效过滤与粉尘处理 多级过滤系统

初级过滤:金属网或旋风分离器拦截大颗粒粉尘,减少滤筒负荷。 精细过滤:耐高温滤筒(过滤精度0.3μm)通过脉冲反吹清灰技术,避免粉尘堵塞,延长滤材寿命。 粉尘回收与排放 集尘装置采用连续下料阀或气动排灰阀,将分离后的粉尘直接回收至储存罐,减少二次污染。净化后的空气经消音处理后排放,符合环保标准。

四、安全与智能化管理 防爆与防静电设计 针对易燃爆粉尘(如焦炭粉),系统配备防爆控制箱、隔爆阀及喷淋装置,同时管道与工具均做防静电处理,降低燃爆风险。

智能监测与维护

实时监控系统压力、温度及滤筒状态,异常时自动报警并调整参数91 定期自动反吹清灰,减少人工干预,维护周期延长至3-6个月。 五、典型应用场景 高炉出铁场:处理高温铁水烟尘,单台设备可覆盖400米管道,回收率超99%。 烧结车间:结合密闭输送带和吸尘点,解决原料转运粉尘问题。 通过上述技术组合,炼钢厂真空清扫设备可在高温、高危环境下实现粉尘治理的高效性、安全性和环保性。具体参数需根据钢厂工艺定制,建议参考2514等案例进一步优化方案。