负压吸尘系统实现粉尘压块回收的核心在于将粉尘收集、输送与资源化处理相结合,形成闭环管理。以下是具体实现路径及关键技术要点:

一、粉尘收集与输送阶段

高效粉尘捕集

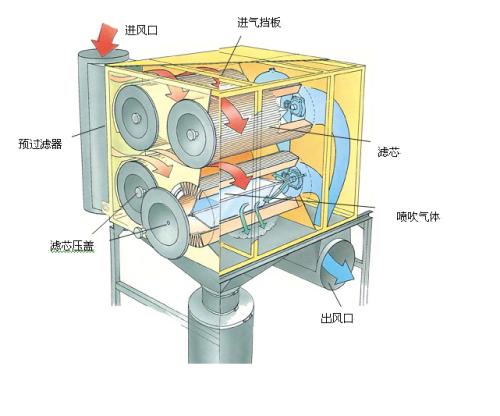

负压吸尘系统通过吸尘口和管道网络,将生产过程中逸散的粉尘(如金属粉尘、纸屑、煤粉等)吸入系统。关键设计包括:

分区覆盖:针对高污染区域(如熔炉旁、抛丸机附近)设置密集吸尘口,确保粉尘源头控制。

管道优化:采用环形主管道设计,减少气流阻力;支管道设置调节阀,平衡各区域吸力分配。

粉尘集中收集

分离后的粉尘通过管道输送至中央收集器,可选择移动式或固定式收集仓,根据粉尘量灵活调整。例如:

模块化设计:收集器支持快速更换,减少停机时间。

防爆与耐高温:金属粉尘收集仓需配备火花捕捉器和耐高温材料(如不锈钢管道)。

二、压块回收技术实现

粉尘预处理

脱水与干燥:对于含湿粉尘(如造纸厂高温粉尘),需通过冷却或脱水设备降低湿度,避免压块时黏结。

分级筛分:根据粉尘粒径差异,通过旋风分离器或筛网分级,提高压块均匀性。

压块成型工艺

压力参数:根据粉尘特性设定压块压力(如金属粉尘需高压,纸屑粉尘需中低压),确保成型密度达标。

自动化联动:压块机与负压系统联动,粉尘输送至压块机后自动加压成型,减少人工干预。

资源化利用

金属粉尘回炉:钢厂收集的含铁粉尘压块后直接返回烧结工序,替代部分铁矿石原料,年节省成本超千万元。

造纸废渣再利用:纸屑粉尘压块后作为原料重新投入制浆环节,实现循环经济。

三、系统集成与智能化管理

全流程自动化

密闭输送管道:粉尘从收集到压块全程密闭,避免二次污染。

智能监控:通过传感器实时监测粉尘浓度、管道压力,动态调节风机功率和压块参数,优化能耗。

经济效益与环保价值

成本降低:粉尘回收减少原料浪费,钢厂年回收金属粉尘超5万吨,节省成本近亿元。

环保合规:压块回收减少粉尘外排,满足超低排放标准(如PM≤10mg/m³)。

四、行业应用案例

钢厂场景

河北某钢厂通过负压吸尘+压块系统,年回收金属粉尘10万吨,压块后回炉利用,吨钢CO₂排放减少8~12kg。

造纸车间

真空清扫系统收集纸屑粉尘后,压块处理再用于制浆,减少废料堆积。

总结

负压吸尘系统的粉尘压块回收需结合工艺特性定制化设计,通过高效收集、智能输送、资源化压块形成闭环。未来趋势包括智能化控制(如AI预测性维护)和多技术耦合(如与碳捕集技术结合)。