高负压清扫系统在能源钢铁厂的应用,通过负压吸附原理高效清除粉尘、改善作业环境,并提升生产安全性。以下是其核心应用价值和技术特点的详细分析:

🔧 一、核心应用场景

粉尘重灾区治理

原料场与转运站:处理矿石、煤炭等物料输送过程中的散落粉尘,减少二次扬尘。

烧结与球团车间:清除烧结机尾部、配料区产生的混合粉尘,防止设备堵塞。

高炉出铁场:快速吸附高温铁水接触空气时产生的金属颗粒和烟尘,降低爆炸风险。

焦化区域:针对焦炭破碎、筛分工序的碳粉堆积问题,实现高效回收。

特殊工况应对

高温环境:耐高温滤材(如PTFE覆膜滤筒)可承受80℃以上工况,确保系统稳定运行。

易燃易爆粉尘:针对金属粉尘(如铁粉、铝粉),系统配备抑爆装置+防静电设计,通过泄爆片、喷淋系统联动控制风险。

⚙️ 二、技术优势与系统设计

高效除尘能力

采用多级离心风机或罗茨风机,负压值可达20kPa以上,吸力是传统设备的10倍。

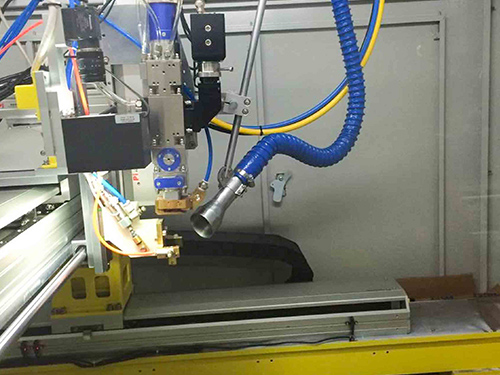

专用吸尘工具(如宽头工业刷)针对大颗粒矿渣设计,避免管道堵塞。

智能化控制

PLC自动调节:根据粉尘浓度自动变频运行,节能30%以上。

远程监控:实时监测管道负压、滤筒状态,故障自动报警。

结构优化设计

模块化管网:管道采用快拆连接,便于维护;末端设置清灰口,防止积灰。

室外主机布局:主机置于厂房外部,降低噪音污染(<75dB),避免干扰生产。

📊 三、实际效益分析

指标 传统清扫方式 高负压清扫系统

粉尘清理效率 50%-70% 99%以上1117

二次扬尘率 高 接近017

人工投入 10人/班次 2人/班次112

设备维护周期 每周清洁 滤筒反吹清灰,半年更换917

典型案例:

宝钢烧结车间安装后,车间PM10浓度降至5mg/m³以下,符合国家环保标准。

安钢原料场通过负压系统回收矿粉,年节约原料成本超百万元。

🔮 四、行业发展趋势

防爆技术升级:集成粉尘浓度传感器,实现爆炸风险实时预警。

能源协同利用:将收集的金属粉尘回用于炼钢工艺,形成资源闭环。

智能化整合:与厂区MES系统联动,自动生成清扫报告及能耗分析。

💎 总结

高负压清扫系统凭借高效除尘、智能控制、安全防爆三大核心能力,成为钢铁厂实现绿色生产的关键技术。未来随着工业4.0推进,该系统将进一步与生产流程深度集成,推动钢铁行业向“零粉尘排放”目标迈进。更多技术细节可参考行业案例。