为优化仓储清扫系统的能耗控制,需结合智能技术、设备选型与管理策略,以下是系统性解决方案:

⚙️ 一、核心设备节能升级 高效负压系统设计

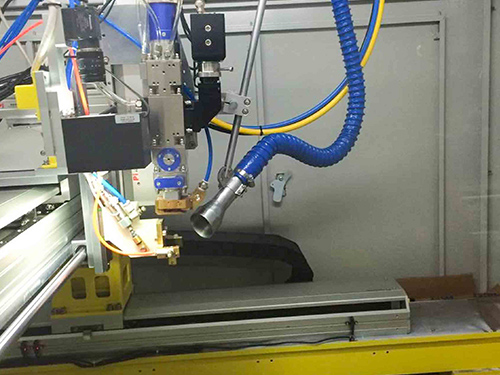

采用变频驱动技术的真空泵,根据粉尘浓度自动调节功率,避免满负荷空转。 应用能量回馈装置,将制动电能转化为可用能源,降低净能耗67。 案例:某粮库改造后真空泵能耗降低30%,年省电费超15万元。 清扫设备智能适配

选择防爆型高效电机(如IE4能效等级),减少摩擦损耗18。 为机器人或AGV清扫车配置路径优化算法,缩短无效移动距离,降低运输能耗7。 📊 二、智能监控与动态调控 实时感知与响应系统

部署粉尘传感器+物联网终端,联动清扫设备启停,实现“按需清扫”。 通过边缘计算分析区域污染频率,动态调整清扫频次(如低流量区每日1次→每2日1次)。 能源数字化管理平台

构建能耗驾驶舱,分项监测吸尘、通风、照明等子系统功耗8。 设置阈值告警(如单次清扫能耗突增20%),自动触发诊断程序7。 🌿 三、工艺与流程优化 分区清扫策略

依据货物特性划分清洁等级(如粮食粉尘区每日3次→包装品区每日1次),减少低效作业。 采用“潮汐车道”式清扫路线,避开叉车作业高峰,降低待机能耗7。 资源循环利用

集成旋风分离+过滤回收装置,收集的粮食粉尘可再利用,间接降低原料生产能耗。 回收系统余热用于仓储空间除湿,减少独立除湿设备负荷(适用于棉纺、药品仓)。 📋 四、管理维护机制 预防性维护制度

定期清理滤网、检查管道密封性,避免因堵塞导致电机过载。 建立设备能效衰减模型,提前更换老化部件(如轴承磨损增加能耗15%以上)7。 人员与制度协同

培训操作员掌握节能模式切换(如夜间切换至低功耗状态)。 将能耗指标纳入KPI考核,设置班组节能奖励8。 💰 五、经济效益与实施路径 优化措施 投资成本 回报周期 典型节能效果 变频真空泵改造 中高 1-2年 吸尘能耗↓25-30%1 物联网监测系统 中 1.5年 无效清扫↓40%9 分区清扫策略 低 即时 总清扫时长↓30%1 💡 实施建议:中小企业可优先采用分区清扫+维护优化(低成本见效);大型仓储宜部署智能系统集成方案(长期收益显著),详见17。

通过多层级技术协同,仓储清扫系统能耗可降低20%-40%,同时提升清洁效率与作业安全性。具体方案需结合仓储类型(如粮食、药品需防爆防尘13)、规模及现有设备灵活调整。