中央真空清扫系统(Central Vacuum Cleaning System, CVCS)在航空航天领域的应用主要聚焦于高效清洁、粉尘控制、环境安全以及工艺优化等方面。由于航空航天制造和维修涉及高精度部件、敏感材料以及严格的无尘要求,中央真空系统的集中化、大功率和定制化设计能够显著提升清洁效率并降低风险。以下是其具体应用场景与技术优势:

1. 航空航天制造环境中的应用

(1)飞机/航天器组装车间

-精密部件清洁:在机身、发动机、航电设备等组装过程中,中央真空系统可快速清除金属碎屑、复合材料粉尘、油污等污染物,避免微颗粒对精密仪器(如传感器、电路板)造成损害。

-复合材料加工:碳纤维、玻璃纤维等复合材料在切割、打磨时会产生细小纤维粉尘,这些粉尘不仅危害工人健康,还可能引发静电或污染粘接面。中央真空系统配备高效过滤装置(如HEPA过滤器)可有效收集有害颗粒,确保生产环境符合ISO洁净度标准。

(2)无尘室与特殊环境

-卫星/航天器组装:在无尘室中,中央真空系统通过负压控制和防静电管道设计,防止微小颗粒污染光学器件或精密电子元件(如卫星镜头、太阳能电池板)。

-防爆区域:燃料储存区或推进剂处理车间需使用防爆型真空系统,避免电火花引燃可燃气体或粉尘。

2. 维护与维修(MRO)场景

-发动机维护:飞机发动机检修时,需清理积碳、润滑油残留等,中央真空系统可通过大吸力快速清除顽固污垢,缩短停机时间。

-机身清洁与除漆:在飞机表面除漆或涂层处理中,系统能高效收集化学剥离剂与旧漆颗粒,减少有害物质扩散。

-跑道与机库清洁:集中式真空系统可扩展至地面清洁设备,用于清除跑道上的金属碎屑(防止FOD,即外来物损伤),或清理机库内的油污与冰霜。

3. 特殊工艺支持

-火箭燃料处理:在固体或液体火箭燃料的制造中,中央真空系统需具备防腐蚀与防爆能力,用于清理燃料粉尘或泄漏的推进剂。

-3D打印与增材制造:金属3D打印过程中产生的超细金属粉末需通过密闭式真空系统回收,防止氧化或污染,同时实现材料再利用。

4. 技术优势与定制化设计

-高效过滤系统:采用多级过滤(如旋风分离+HEPA/ULPA过滤器),过滤效率可达99.97%以上(针对0.3微米颗粒),满足航空航天级洁净要求。

-大容量与集中处理:通过管道网络连接多个工作站点,实现大规模车间的同时清洁,废料集中储存,降低频繁更换滤袋的需求。

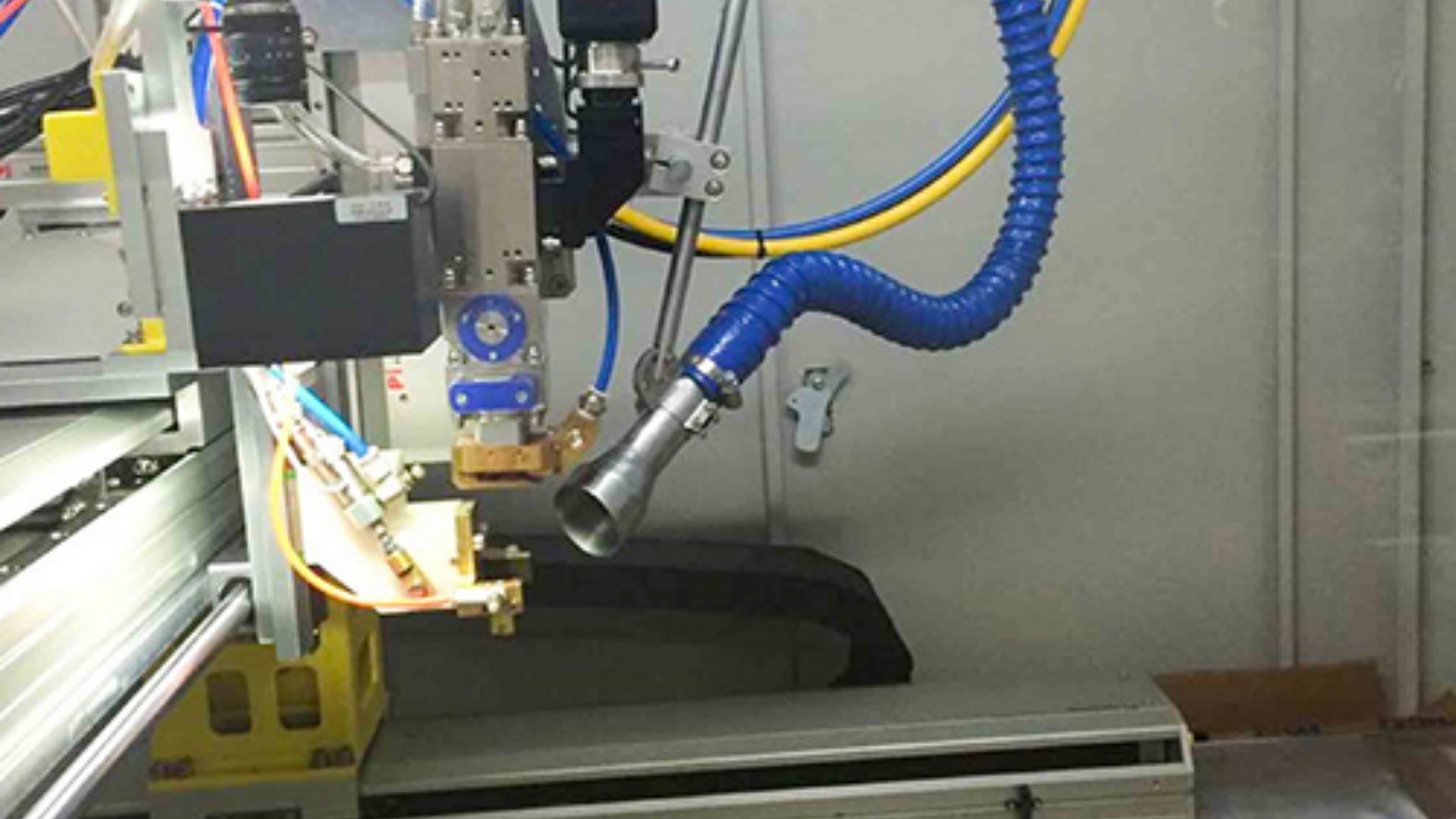

-自动化集成:与机器人清洁设备或自动传输系统联动,例如在无人机装配线上,真空系统可集成至机械臂末端,实现无人化清洁。

5. 挑战与未来趋势

-系统兼容性:需针对不同区域(高温发动机舱、低温燃料区)设计耐极端环境的管道与接口。

-智能化监控:结合物联网(IoT)技术实时监测吸力、滤网状态及污染物类型,通过AI预测维护周期。

-轻量化与环保:开发更轻的复合材料管道,降低能耗;探索废料回收技术(如金属粉尘再冶炼)。

典型案例

-波音与空客工厂:使用中央真空系统处理复合材料机身部件的粉尘,同时集成至自动化生产线。

-NASA航天器组装:在詹姆斯·韦伯望远镜的洁净室中,中央真空系统确保镜面组装无尘。

-SpaceX火箭回收:在火箭发动机检修中,真空系统用于清除复用部件上的积碳与残留燃料。

总结

中央真空清扫系统在航空航天领域的应用不仅提升了清洁效率与安全性,还通过定制化设计支持了高精度制造与特殊工艺需求。随着智能化与材料技术的发展,其角色将从基础清洁工具逐步演变为智能制造生态的关键环节。