车间吸尘口设计需综合考虑以下核心因素,以确保除尘效率、安全性及系统稳定性:

一、结构设计与布局

位置选择

吸尘口应尽可能靠近粉尘源,减少粉尘扩散范围237。例如,振筛设备顶部可采用密封罩,罩口正对粉尘扩散方向。

避免设置在物料飞溅区或干扰气流区域,防止吸入未污染空气或异物37。

密封性

采用橡胶板、柔性连接等密封措施,减少漏风和二次污染27。例如,振筛吸尘罩与设备间隙需密封,活动检修门需气密性设计。

吸气方向与形态

吸气方向应与粉尘扩散方向一致,利用粉尘动能提高捕集效率。例如,冷过程上部集气罩适用于低速发散的粉尘。

根据工况选择吸尘口类型(如扁嘴、圆毛刷、伞形吸嘴等),满足狭窄空间或大面积清扫需求。

二、技术参数与流量控制

控制风速与流量

控制风速需根据粉尘特性(粒径、密度)计算,确保粉尘被有效吸入。例如,轻矿物粉尘控制风速建议1.2m/min。

风量计算需结合吸尘点数量、同时使用率及管道阻力,避免负压不足或能耗过高。

管道设计

管道风速需适中(一般15-25m/s),过低易沉积粉尘,过高增加能耗。

管道弯头采用大半径(8倍直径),减少阻力;主管径建议DN100,支管DN。

三、材料与安全性

材质选择

根据粉尘腐蚀性、温度选择耐磨、耐高温材料,如不锈钢或聚酯纤维滤布78。

防爆与防护

易燃易爆环境需采用防爆电机、电气元件及防火措施。

转动部件加装防护罩,避免人员接触。

四、系统协调与维护

与除尘系统的匹配

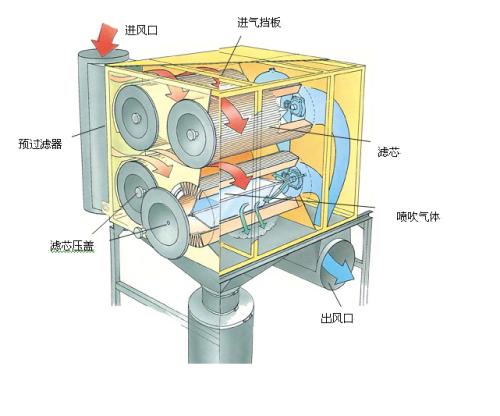

吸尘口需与风机、过滤装置(如布袋除尘器)匹配,确保风量平衡和过滤效率68。

多吸尘点需设置调风阀调节压力,避免局部负压不足。

维护便利性

吸尘口设计需方便清洁和更换滤芯,例如采用可拆卸结构或清灰脉冲系统8。

五、特殊场景适配

洁净车间:吸尘阀门需隐藏安装,避免积尘;系统采用变频控制,降低能耗和噪音。

高炉/铸造车间:需考虑高温粉尘和大颗粒物料,选择耐磨管道和多级除尘装置。

通过以上设计要点的综合应用,可实现高效、低耗的车间除尘效果。具体参数需结合实际产尘量、工艺流程及环保标准进一步优化。