根据搜索结果中关于电厂真空清扫系统及过滤器容尘量的设计要求,结合工业除尘规范与设备选型标准,容尘量设计需遵循以下核心标准与原则:

一、容尘量定义与测试标准

基础定义

容尘量指过滤器允许的最大积尘量,当积尘量达到该值时,阻力增至初阻力的2倍,需更换滤芯。容尘量数据需通过破坏性发尘试验获取,反映过滤器的平均效率和寿命。

测试标准参考

国际/国内规范:需符合《JG/T 22-1999》《ANSI/ASHRAE 52.1-1992》等标准,试验终止条件为阻力翻倍。

实际应用差异:实验室容尘量(如600g)与实际容纳粉尘量(如2.5kg)无直接对应关系,设计需考虑工况差异。

二、电厂真空清扫系统的容尘量设计要点

系统性能要求

真空度:设计真空度需>30kPa,确保对粒径3.0–30mm粉尘的有效抽吸

吸气量:按2–3个吸嘴同时工作配置,覆盖清扫面积

设备容量:依据最远吸尘点抽吸能力确定,配套大功率动力抵消长管道压力损耗。

过滤器选型标准

滤材要求:推荐覆膜滤材(如PTFE覆膜),对≥0.3μm粉尘过滤效率>99%,提升PM2.5截留能力。

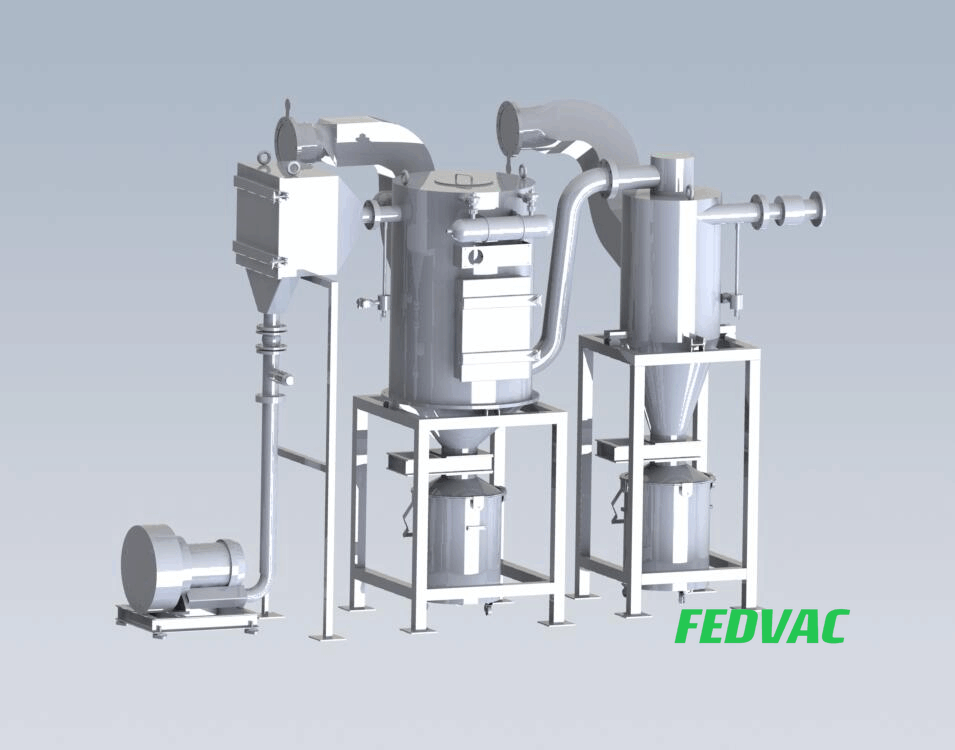

结构设计:采用两级分离系统(旋风分离+滤筒过滤),延长容尘周期:

一级:重力沉降大颗粒至集尘罐;

二级:滤筒吸附细颗粒,降低堵塞风险。

管网设计影响容尘量

管道曲率半径≥4倍管径,支管与主管流向夹角≤15°

吸尘口朝上/水平布局,避免粉尘二次污染;每6米设清灰口,末端设清扫口。

三、安全与维护设计标准

防爆与耐腐蚀

爆炸性粉尘环境需用防爆型设备,外壳及管道材质需耐酸碱腐蚀(如不锈钢)

维护保障容尘性能

定期清理管道、更换滤芯(建议周期≤6个月),监测滤筒压差与破损情况

设备需具备自动保护功能:真空泵高温停机、料斗满料报警、过滤器堵塞保护

四、经济性与合规性设计

寿命与成本平衡

选择低维护滤材(如日本东丽基材),降低更换频率。

初期投资需兼顾运营成本,优化管道布局减少能耗。

强制认证要求

过滤器需通过ISO质量认证,提供微生物截留测试、USP生物安全证书。

排放需满足《GB 13223-2003》电厂烟气粉尘标准(PM10/PM2.5限值)。

五、设计流程建议

需求评估:确定粉尘特性(粒径、爆炸性)、清扫面积、海拔高度(影响真空度)

设备选型:

固定式系统(独立管网)用于大型车间,移动式用于灵活区域

滤芯容尘量需按最大负载预留30%冗余。

验证与调试:

安装后测试风速(0.25–0.45m/s)、检漏(PAO法);

定期检测压差变化,评估容尘衰减。

结论:电厂真空清扫过滤器的容尘量设计需综合功能性(真空度/吸气量)、安全性(防爆/材质)、滤材效率(PTFE覆膜)及维护成本,严格遵循GB/T 6719、JB/T系列等除尘器标准实际应用建议联合设备供应商进行发尘试验验证,确保容尘参数与工况匹配。