煤焦油粉尘专用吸尘系统设计

一、系统设计核心需求

粉尘特性

煤焦油粉尘为易燃爆粉尘(粒径0.1~10μm),含焦油成分,具有粘性、易扬尘、高温相变等特点。需解决防爆、防粘结、高效过滤及安全回收问题。

功能目标

降低粉尘浓度至爆炸下限以下(<50mg/Nm³)2;

实现粉尘回收利用,减少资源浪费14;

满足防爆、防静电要求,符合IEC 62784 Dc级保护标准。

二、系统组成与关键技术

防爆设计

整机防爆:采用防爆电机、防爆控制柜(内置散热空调)、机械式泄爆阀1012;

防静电处理:滤材覆膜或防静电涂层,管道接地导除静电91

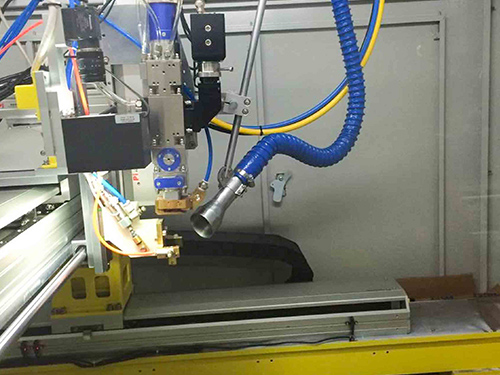

粉尘捕捉与输送

吸尘罩设计:密闭化管道+软管吸尘罩,覆盖破碎机、皮带运输等扬尘点,风速控制在0.5~2.5m/s514;

负压输送:高负压纯吸方式(风量32000m³/h以上),避免二次扬尘。

多级过滤工艺

预处理:

电捕焦油器:去除液态焦油(效率>95%),防止管道堵塞11;

旋风分离器:拦截大颗粒粉尘(分离效率70%~85%)。

精细过滤:

覆膜金属/陶瓷滤芯:过滤精度0.3μm,耐高温(450~600℃)27;

脉冲反吹清灰:压缩空气反吹滤袋,防止焦油板结。

粉尘回收与排放

集中收集:灰斗角度>60°,侧壁设振动电机,避免粉尘堆积10;

尾气处理:净化后气体经消音器排放,确保含尘量<20mg/m³。

三、系统优化与安全控制

智能控制

变频风机+远程锁风阀:根据产尘量调节风量,节能降耗510;

压差监测与自动清灰:滤袋压差超标时触发反吹程序。

安全防护

火花捕集器:拦截灼热焦粉,保护滤袋7;

预喷涂工艺:新滤袋启用前喷涂焦粉层,隔绝焦油接触。

维护管理

模块化滤芯设计:支持快速更换,滤袋寿命≥2年8;

定期清洗电极与管道:防止焦油积碳1

四、典型应用场景

输焦皮带廊道:采用防爆真空吸尘系统,吸尘工具覆盖边角死角,回收粉尘至皮带廊14;

煤焦粉碎车间:组合电捕焦油器+布袋除尘器,处理含焦油沥青烟11;

热解高温油气处理:旋风除尘+金属滤芯精滤,油气温度降至80℃以下冷凝分离21

五、设计参考标准

防爆标准:IEC 62784 Dc级保护12;

过滤效率:≥99.9%,排放浓度≤20mg/m³815;

安全规范:火花捕集、防静电接地、泄爆装置71

通过以上设计,可实现煤焦油粉尘的高效治理,兼顾安全性、经济性与环保要求。具体参数需根据产尘量、温度等工况调整,建议结合现场测试优化工艺。