。

以下是煤化工清扫系统改造的典型案例及技术应用,结合行业需求和实际案例进行总结:

一、负压吸尘系统改造

技术应用

采用负压吸尘系统(如SINOVAC品牌),在输煤系统转运点、皮带机回程段等粉尘高发区域设置集气罩,通过风机形成负压区,将粉尘吸附至除尘桶内。

配置超声微雾抑尘装置,在物料落料点两侧形成水雾屏障,抑制粉尘飞扬。

改造效果

粉尘浓度降低80%以上,车间空气质量显著改善,减少职业健康风险。

粉尘回收率超95%,实现资源再利用(如掺入生产原料)。

二、智能洗选与除杂系统升级

案例:华阳集团末煤全入洗改造

技术改造:

引入在线灰分仪、智能闸门等设备,实现原煤配比自动化控制。

改造重介分选系统和浮选机,提升末煤洗选能力至1700万吨/年。

成效:

末煤发热量提升212大卡/吨,精煤产率提高15%。

案例:河北田原化工煤气化清洁节能改造

技术升级:

采用水煤浆气化节能技术,联产高品质蒸汽,气化炉连续运行周期延长。

节能效果:

年节省标准煤约2万吨,减排二氧化碳6.2万吨8。

三、输送设备智能化改造

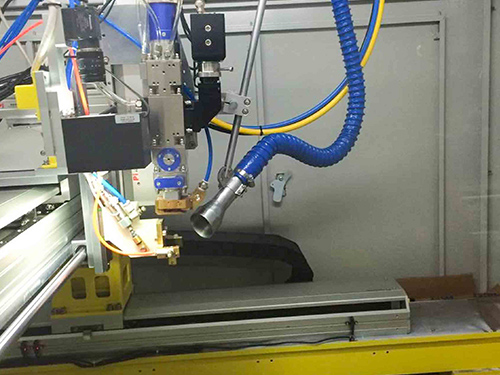

螺旋卸车机与一体清扫机

应用企业:唐山三友热电

改造内容:

替换传统人工卸煤,采用螺旋卸车机+智能清扫机,减少车底残留原煤90%。

效益:

卸车效率提升40%,年节省人工成本超50万元。

智能控制系统集成

案例:双环科技碳酸钠生产线

部署DCS控制系统,实时监控粉尘浓度、设备运行参数,自动调节除尘装置启停。

四、粉尘资源化利用与安全处置

技术路径

建材利用:将煤灰、炉渣制成水泥掺合料或路基材料。

热能回收:可燃性粉尘用于燃烧发电(如利源集团氢燃料电池车项目)。

安全处置

对有毒粉尘(如含氰化物)进行化学稳定化处理后填埋,避免二次污染7。

五、政策支持与行业趋势

政策驱动

国家发改委《关于加强煤炭清洁高效利用的意见》要求煤电企业实施清洁能源替代,推动煤化工低碳转型。

技术方向

趋势:AI视觉识别+物联网的智能清扫系统(如艾蓝环保自动降尘喷雾装置)。

以上案例覆盖了除尘技术、智能控制、资源化利用等方向,更多细节可参考来源链接。如需特定企业的完整改造方案,可进一步提供需求。