专业保障洁净无尘:真空清扫系统故障诊断与修复实战

在高端制造与科研领域,洁净室环境控制是产品质量的核心保障。传统清扫方式因存在气流扰动、静电风险、噪音污染等问题,极易破坏洁净室内部环境稳定性。作为行业领先的粉尘治理专家,麒熊环保凭借其专业真空清扫系统与丰富的技术经验,为电子半导体、食品制药等领域提供高效可靠的洁净室清扫解决方案,并通过一系列典型故障维修案例,展现出强大的技术响应能力与系统化服务优势。

一、系统优势:洁净室清扫的技术革新

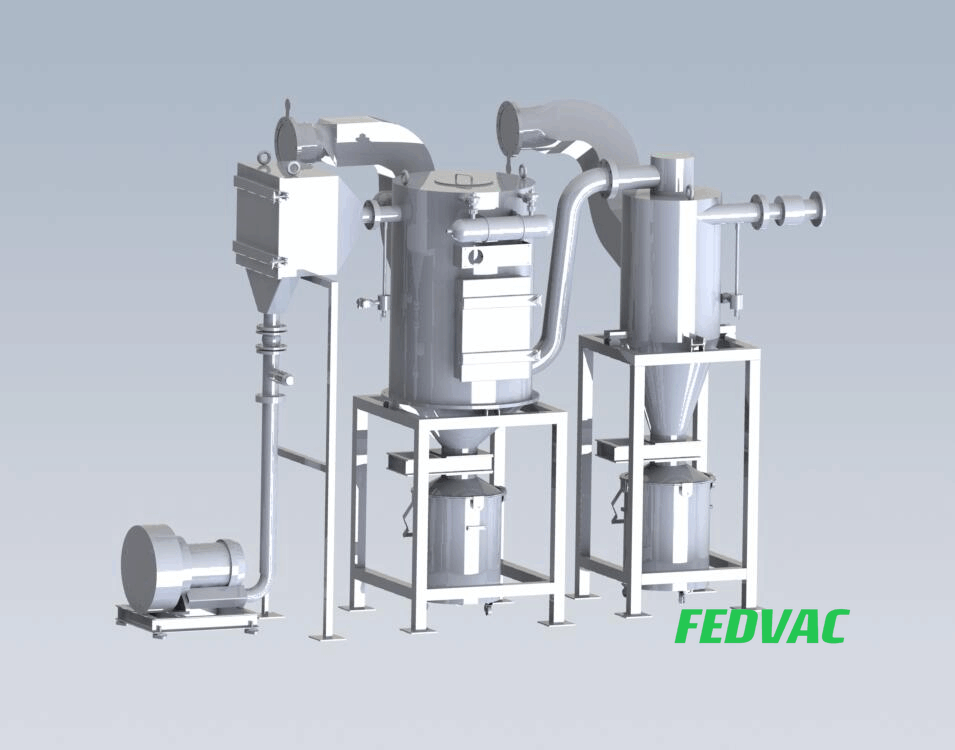

麒熊环保真空清扫系统采用主机外置设计,将核心动力单元置于车间外部,彻底杜绝了传统清扫设备在洁净室内运行时引发的温度波动、气流紊乱、振动及噪音问题。其核心技术优势包括:

密封管道设计:采用热缩套管与金属抱箍双重密封连接,确保输送全程零泄漏

全方位防静电配置:从清扫软管到主输送管道均采用防静电材料,特别适用于北方干燥地区及电子半导体车间

智能低噪运行:在保证高效吸尘风速的同时,系统噪音严格控制在80.5 dBA以下,符合洁净室环境标准

该系统已在南京大学电子工程楼、三安半导体等项目中成功应用,通过集中式粉尘治理,显著降低了洁净室微粒污染风险。

二、典型故障诊断与修复实战

案例一:滤筒反吹失效顽疾

某电子器件洁净室投入运行后,麒熊系统初期清灰效果优异,但三个月后出现滤筒反吹不彻底的故障,导致系统阻力从1250Pa骤升至1730Pa。技术团队逐步排查:

初期调整脉冲阀喷吹间隔未见改善

检测压缩空气质量,发现气压波动异常

针对性改进喷嘴结构,同时将压缩空气压力提升至稳定阈值

故障根源:厂区气源压力不足导致脉冲喷吹动能衰减。优化后反吹效率显著提升,并同步强化端盖密封结构,预防了高压漏风衍生问题。

案例二:真空失压连锁故障

安徽某光伏材料车间突发系统吸力衰减,触摸屏显示真空失压报警。工程师通过三步诊断法快速定位:

启用手动模式逐段开启管道阀门,检测压力传感器数据

发现主管道分段压差异常,锁定第三区段泄漏点

经拆解查验为热缩套管接头老化开裂

创新修复:采用麒熊专利的无焊接修复工艺,利用防静电强化型热缩套管进行气密修复,全程不动火作业,避免洁净室动火审批风险,两小时内恢复系统运行。

案例三:防爆系统应急干预

某面粉厂清扫系统因粉尘积聚触发防爆预警。技术团队现场处置:

立即启动抑爆-泄爆-喷淋三级联动系统

排查发现清扫阀未关闭导致粉尘返混

更换防静电刮板叶片,加装阀门状态传感器

深层改造:针对该车间湿度低于40%的环境,升级全系统防静电配置,并将储灰库扩容至2.3m³,有效预防二次扬尘。

三、预防性维护体系:故障防范于未然

麒环环保构建三位一体预防体系,大幅降低故障发生率:

智能监测平台实时监控滤筒压差、气体压力、密封状态等参数,当滤筒阻力接近临界值时自动报警提示更换,避免系统过载运行。

专业维保规程

初效过滤器每1-6个月更换

高效过滤器每6-12个月更换

每两个月使用尘埃粒子计数器检测洁净度

定制化改造服务针对特殊粉尘(如粘性物料或含水废屑),提供滤筒表面疏水处理、反吹气压动态调节等专项方案,从源头杜绝板结问题。

四、行业赋能:专业运维的核心价值

麒熊环保的24小时应急响应机制与定期回访制度,已成为洁净室管理的重要保障。在江苏某化工企业案例中,技术人员通过加装停机自动清扫模块,利用蒸汽在线清理泵内可凝物,根治了真空泵频繁卡死的顽疾。上海芯片厂则受益于季度巡检制度,通过预更换脉冲阀膜片,避免了一次计划外停机事故,估算挽回损失超百万元。

深耕工业粉尘治理十余载,麒熊环保将故障经验转化为技术进化的基石。其真空清扫系统已迭代至第四代智能平台,融合自诊断物联模块与防爆云数据库,故障预测准确率达90%以上。在长三角某生物医药基地的连续运行记录显示,采用全周期维护的系统故障间隔延长3倍,能耗降低22%。印证了专业运维对洁净环境可持续管理的核心价值。未来,随着纳米级洁净需求的升级,智能清扫系统将不仅是环境卫士,更成为高端制造的质量守门人。