煤化工负压吸尘设备:高效除尘的三大核心应用场景

粉尘治理,是煤化工行业安全生产的生死线。

煤化工生产过程中,从煤炭破碎、运输到焦化加工,每个环节都会产生大量易燃易爆的细微粉尘。这些粉尘不仅威胁工人健康,更可能引发爆炸事故。

传统清扫方式易导致二次扬尘,加剧风险。而负压吸尘设备凭借其“高负压纯吸”特性,正成为煤化工企业粉尘治理的核心装备。作为该领域的创新者,麒熊环保通过管道压力监测等核心技术,为煤化工行业提供安全高效的粉尘治理解决方案。

一、输煤皮带廊道:高效清除沉积粉尘,阻断二次污染

输煤皮带作为煤化工生产的“血管”,长期面临撒料、漏料导致的粉尘沉积难题。沉积在廊道地面或回程皮带上的煤粉,一旦因气流或人工清扫形成二次扬尘,不仅加速设备磨损,更会显著提高燃爆风险。

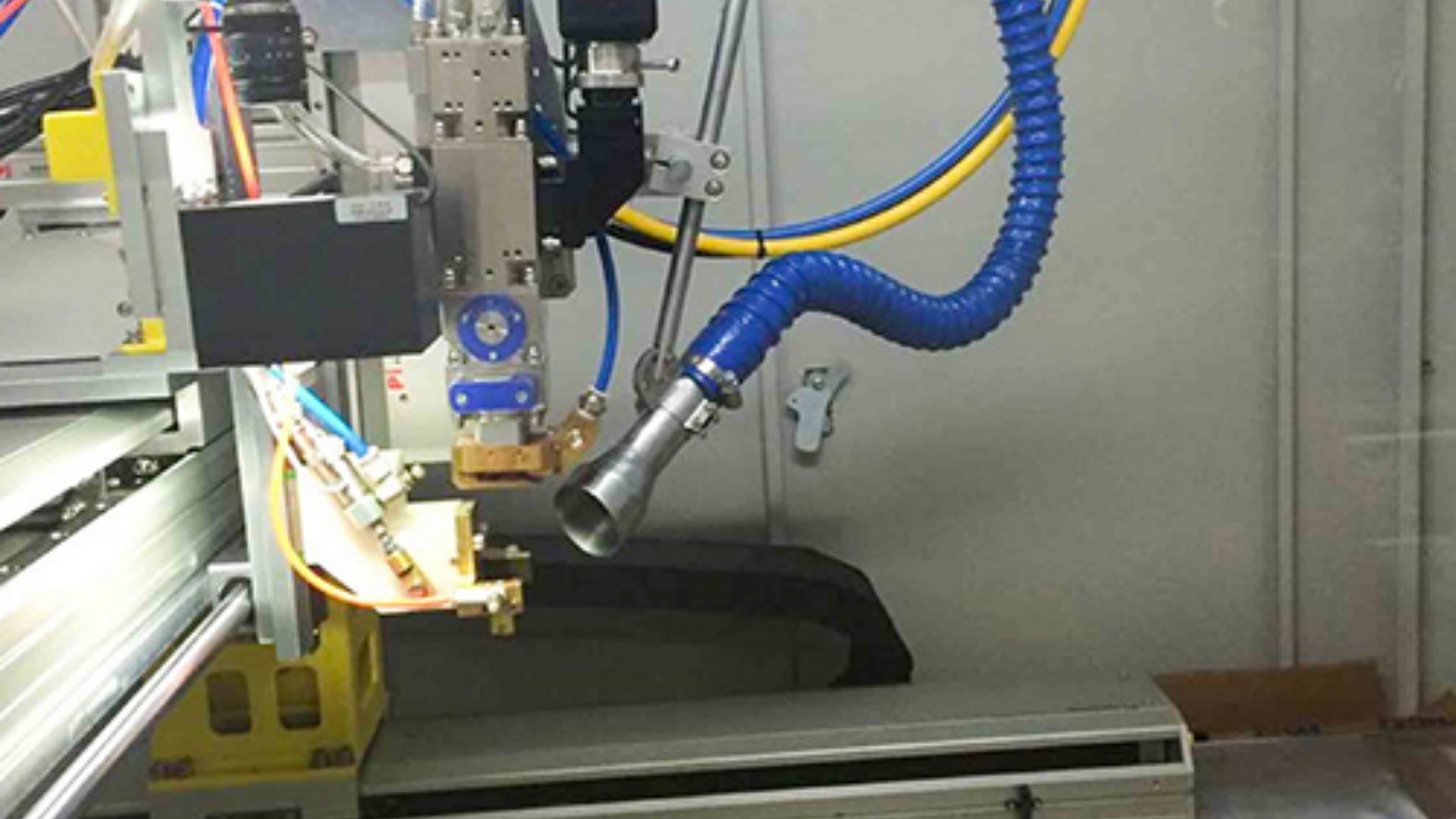

麒熊环保防爆式真空清扫系统在此场景中发挥关键作用:

高负压纯吸技术:以55000Pa负压产生强劲吸力,彻底清除地面沉积煤粉,杜绝清扫过程中的粉尘扩散;

闭环回收设计:吸入的粉尘经旋风分离器集中收集后,可直接落料至皮带上重新利用,减少物料损耗;

广域覆盖能力:支持150米管道布局,单台设备即可覆盖整段廊道,适应复杂地形。

该系统使廊道空气粉尘浓度降低超80%,在保障生产连续性的同时,显著降低设备维护频率。

二、煤焦粉碎环节:抑爆型除尘,攻克易燃粉尘治理难关

煤炭与焦炭的粉碎过程会产生粒径极细(通常小于10μm)、易燃易爆性极高的粉尘。传统除尘设备在此场景中面临滤材堵塞、静电打火等多重挑战。

麒熊环保的防爆真空清扫系统针对此类高风险场景进行专项突破:

抑爆防护体系:集成泄爆窗、隔爆阀、火花预分离器三重防护,通过ATEX/CNEx防爆认证(Ex ia IIC T4级别),从源头阻断爆炸传播链;

覆膜滤筒精密过滤:采用覆膜聚酯滤材,对0.3μm以上粉尘过滤效率达99.9%,解决超细粉尘逃逸难题;

无接触更换设计:滤筒全封闭更换,避免操作人员接触易燃粉尘。

实际应用表明,该系统可使粉碎车间粉尘浓度稳定低于4mg/m³,远低于国家爆炸浓度下限。

三、全车间粉尘清扫:智能监测系统保障持续安全运行

煤化工厂区内,筛分、落料、设备检修等环节均会产生无组织排放粉尘。这些粉尘沉降于地面、设备死角后,若不及时清理,将成为持续性安全隐患。

麒熊环保的管道压力监测系统作为负压吸尘设备的“安全神经中枢”,提供全流程保障:

实时风险预警:微差压变送器(精度±0.5%)实时监测管道压差,滤筒堵塞或管道泄漏时10ms内触发报警;

智能联动控制:当监测到压力异常时,自动联动风机变频调速,或触发联锁停机,防止系统超压运行;

耐候性设计:传感器采用不锈钢材质,耐受-40℃低温及煤尘酸性腐蚀,适应内蒙古、新疆等严寒矿区环境。

通过该系统,麒熊环保帮助企业实现“清扫过程零事故,运维成本降40%”的安全经济效益双提升。

创新方向:多参数融合的粉尘治理未来

麒熊环保正推动负压吸尘技术向多参数融合监测升级。通过将管道压力数据与温度传感器、激光粉尘浓度仪联动,构建粉尘爆炸风险预警模型。在黑龙江某煤制油企业的实测中,该系统成功预测3次潜在燃爆事故,预警准确率达92%。

随着国家对工贸企业粉尘防爆要求的日趋严格,负压吸尘设备已从辅助设施升级为安全生产的核心保障。麒熊环保凭借其在防爆设计、精密过滤及智能监测领域的技术纵深,正助力煤化工行业在“零粉尘、零事故”的绿色转型之路上稳步前行。