车间吸尘管网高效密封检测解决方案,麒熊环保助力企业节能降耗

车间吸尘系统密封失效导致能耗飙升30%,负压泄漏成为工业粉尘治理的隐形杀手。

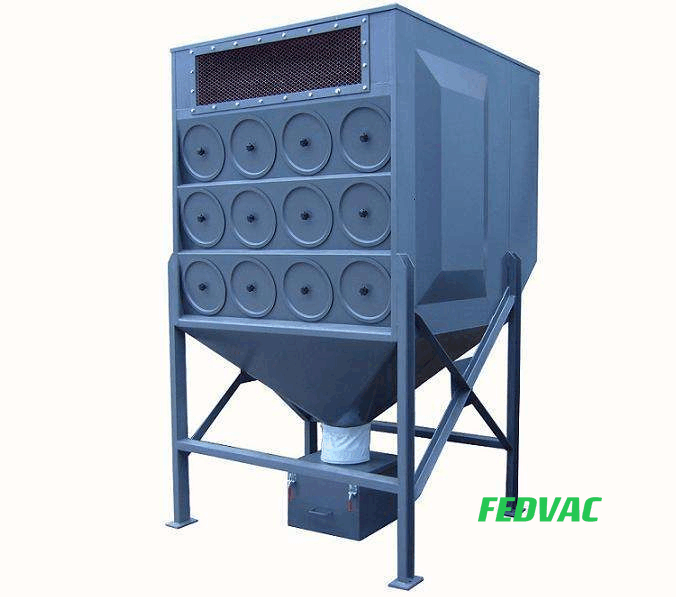

在现代化生产车间中,吸尘管网如同厂房的“呼吸系统”,其密封性能直接决定了除尘效率和能耗水平。然而,传统管网在长期运行中常因密封圈老化、管壁磨损、接口松动等问题出现泄漏,导致负压不足、能耗激增,甚至影响生产环境清洁度。

面对这一行业痛点,麒熊环保依托气密性检测核心技术,推出全场景智能密封检测工具系统,为工业车间提供从检测到诊断的一站式解决方案。

01 密封失效,工业吸尘系统的隐形成本黑洞

吸尘管网密封性能下降往往不易察觉,却带来多重连锁反应:系统负压不足导致粉尘捕集效率降低,风机持续超负荷运转,能耗飙升;泄漏点吸入过量空气还会加剧滤袋负担,缩短设备寿命。

根据行业实测数据,当管网泄漏率超过3%时,系统能耗增加15%以上;若泄漏率达到5% ,粉尘逃逸量可能超标2倍以上。更严重的是,密封失效引发的负压波动会导致粉尘在管道内沉积,增加爆炸风险。

传统检测依赖人工目视检查或简易保压测试,难以精确定位泄漏点。尤其对于地埋管道、高空管网或密集弯头区域,常规方法几乎无法实现有效检测。

02 麒熊密封检测系统,多维技术融合的解决方案

麒熊环保的管网密封检测工具系统融合了直压法、差压法、负压法的技术优势,针对不同工况提供定制化检测模块:

多模式检测平台:核心设备集成正压与负压双模式,支持0-5000Pa宽范围压力检测。直压法适用于开放式管道快速筛查,差压法则可识别0.05Pa级别的微泄漏。

智能密封转接头:配备模块化接口组件,覆盖DN50-DN300管径范围。独创的自膨胀密封结构通过气压驱动橡胶圈径向膨胀,实现管端零泄漏封堵。

动态监测网络:在管网关键节点部署高精度压力传感器(精度±0.1%),实时采集负压数据。当压力波动超过设定阈值时自动触发报警,精确定位泄漏管段。

系统操作采用流程化设计:设备启动后自动执行“充压-稳压-检测”循环,5分钟内完成单管段测试。检测数据实时显示于防爆手持终端,并生成PDF格式密封性能图谱。

03 核心技术突破,精准量化泄漏

麒熊系统的技术优势体现在测量精度与工况适应性上:

气压衰减分析法作为核心检测原理,通过向封闭管段充入压缩空气,监测单位时间内压力变化值。系统采用ASTM D6830标准,当DN200管道在1500Pa负压下压力衰减值≤50Pa/min时判定密封合格。

对于复杂管网系统,创新应用分布式检测技术:在管网中分段安装隔离气阀,通过顺序启闭实现管段隔离检测。该方法在汽车焊装车间应用中,成功将30米主管网的泄漏点定位精度控制在±1.5米内。

针对高温高湿环境开发的温度补偿算法,可消除环境温漂对气压测量的干扰。当管径≥DN500时,系统自动启动温度修正模块,补偿精度达0.1℃。

04 应用效益,节能降耗的实测数据

麒熊环保的检测系统已在多个行业场景验证实效:

某轮胎制造厂在实施管网密封改造后,中央除尘系统风机电流从85A降至63A,年节电量超过12万千瓦时;某木器加工车间应用检测系统后,粉尘捕集效率从78%提升至96%,滤袋更换周期延长40%。

系统生成的密封性能报告成为设备预防性维护的关键依据。通过定期检测建立管网密封数据库,企业可精准制定维修计划,避免非计划停机。

在安全保障层面,实时监测系统与除尘主机联锁,当主管网负压值低于设定安全阈值时自动停机保护,杜绝粉尘爆炸风险。

05 技术演进,从检测到智能诊断

当前麒熊环保正推动技术平台升级:新一代系统将集成AI泄漏预测模型,通过历史数据分析密封件失效规律;开发AR定位眼镜实现泄漏点三维可视化,维修人员可直观查看管道内部气流动态。

系统兼容ISO 16890、GB/T 6165等标准检测协议,检测报告可直接用于环保验收。针对特殊工况,提供防爆型、本安型定制设备,满足化工、铝镁加工等高危行业需求。

某汽车厂维护主管算过一笔账:引入麒熊系统后,车间吸尘管网每年减少风机耗电18万千瓦时,滤袋更换费用降低7万元,更关键的是生产线因粉尘堆积导致的停产事故归零。

当行业还在用肥皂水查找漏点时,麒熊环保的智能传感网络已构建起车间管网的“健康监测系统”。这套工具箱里的技术,正让看不见的气流损耗变得可测、可控、可预防。