”(。

设备保护:减少煤尘在输送带、破碎机等设备的沉积,降低机械磨损与故障率,延长设备寿命。

设备间精密维护

深度清洁设备表面:针对锅炉、汽轮机等核心设备,利用柔性吸头深入缝隙清除油污和积尘,维持散热效率,防止过热故障18。

无损伤清洁:特殊设计的软刷与吸管避免设备表面划伤,确保精密仪器(如传感器、控制阀)的完整性。

输煤系统防堵优化

管道内部清理:强力吸除输煤管道内壁的煤粉结块和水垢,防止流通截面缩小导致的堵塞问题,保障燃料输送连续性。

自动化控制:智能调节吸力强度,适应不同管径和积垢程度,减少人工干预需求。

🧼 二、无尘车间洁净度保障

高等级洁净区域应用

电子控制室/实验室:配备HEPA/ULPA过滤器(过滤效率≥99.97%@0.3μm),清除微米级颗粒,满足ISO 14644 Class 5及以上洁净标准,防止精密电子元件污染48。

制药级无菌区:在电厂附属制药车间(如化水处理区),实现微生物控制,符合GMP规范418。

空间与地面清洁

移动式负压系统:灵活清理地面油渍、金属碎屑及液体泄漏,适配狭小空间(如电缆夹层),并通过防爆设计应对易燃粉尘环境。

中央管网系统:通过预埋管道将粉尘直输室外集尘主机,杜绝清扫时的交叉污染,维持车间正压环境7。

⚡ 三、运行效能与成本优化

效率提升

相比人工清扫,真空系统效率提升3-5倍,覆盖面积更大,缩短停机维护时间。

变频控制技术根据负载自动调节能耗,降低运行成本(如13提及节能25%以上)。

安全与环保效益

健康防护:有效控制矽尘、重金属颗粒等职业危害物,降低尘肺病风险。

环保合规:密闭收集的煤灰可集中处理或资源化利用(如建材原料),减少固废排放1117。

💎 四、技术升级方向

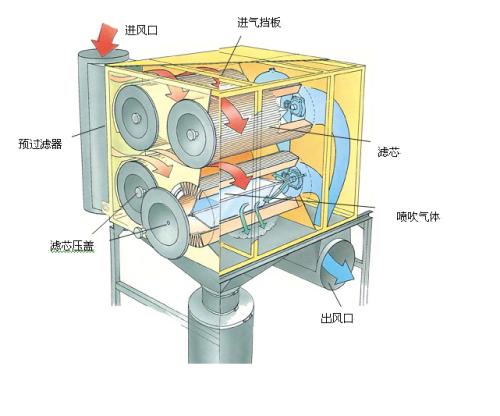

智能化集成:与电厂DCS系统联动,实现清扫路径自动规划及故障预警(如滤芯堵塞提示)7。

模块化设计:按洁净等级需求灵活组合过滤单元(如增加活性炭层吸附VOCs),适应多元化场景518。

提示:实际落地需结合电厂规模与洁净等级选型,例如燃煤电厂优先选择防爆型系统(6),核电站需强化放射性粉尘密封设计(6)。更多技术细节可参考行业案例148。