真空清扫系统的变频控制技术通过智能调节风机转速,实现了能耗优化、精准吸力控制和系统稳定性提升,是现代工业清洁的核心创新。结合搜索结果中的技术细节,其核心优势与应用要点如下:

⚙️ 一、变频控制的核心优势

节能高效(能耗降低20%-40%)

系统根据粉尘负载自动调节风机功率,低负荷时降低转速,避免持续满负荷运行。例如,在清扫间歇期或粉尘量较少时,变频器自动降低电机频率,显著减少电能消耗。

案例:粮食储运系统通过变频设计,对比传统定频设备节能超30%28。

精准吸力适配复杂工况

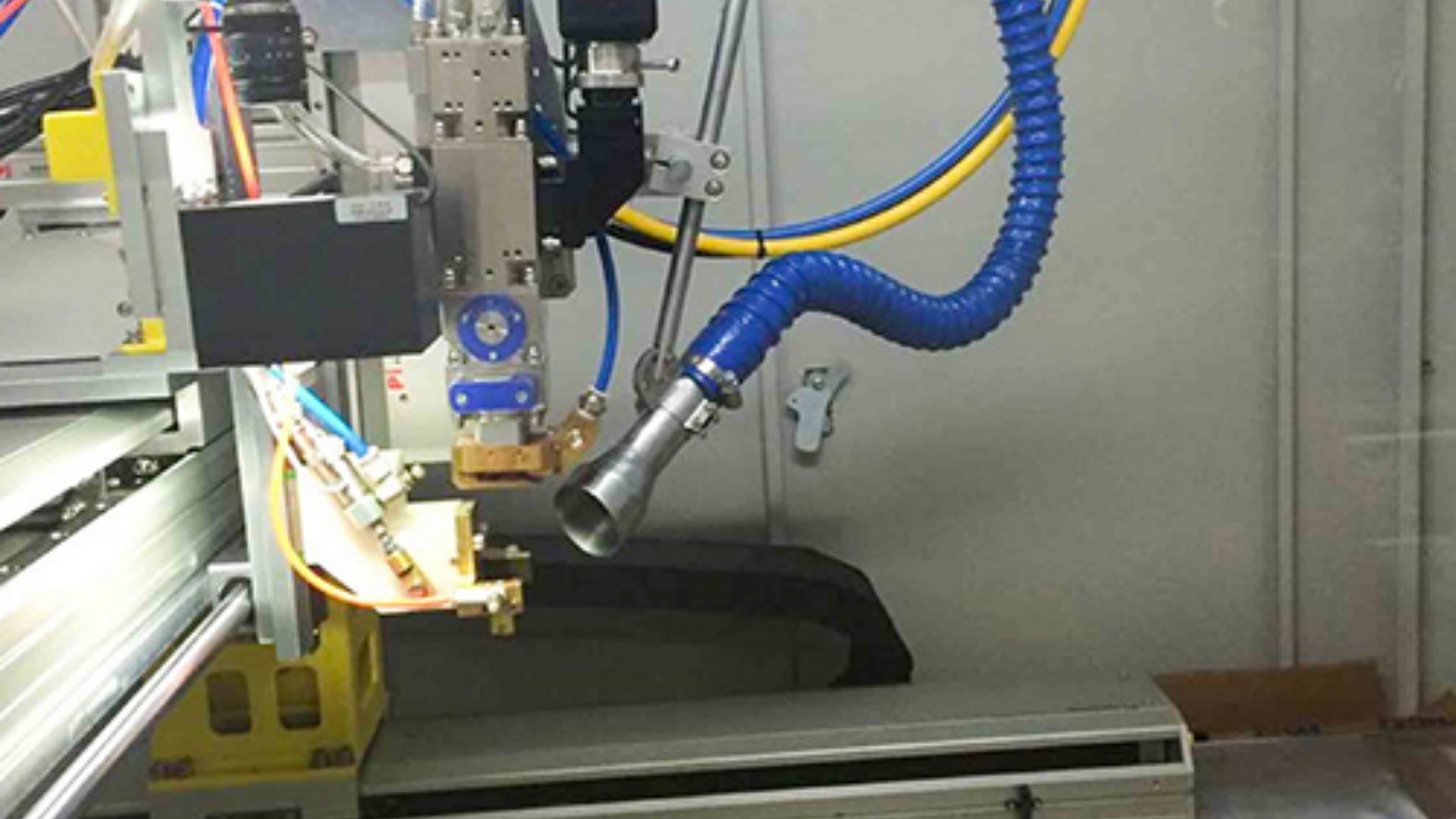

通过PLC实时监控管道负压值,动态调整风机转速,确保不同区域(如狭窄角落或开阔车间)吸力稳定。例如,金属加工车间需高吸力清除金属屑,而电子车间需柔和吸力避免损坏精密元件。

支持多点协同作业:多人同时使用系统时,变频器自动提升输出功率,保障各点位吸力不衰减。

延长设备寿命与低噪音

软启动/停止减少电机冲击,降低机械磨损;低转速运行时噪音可控制在75dB以下,改善工作环境。

防喘振设计:通过机械补气阀与变频联动,防止风机在低流量时喘振损坏7。

🏭 二、行业定制化应用场景

防爆与高卫生标准场景

化工/粮库等易燃易爆环境:变频系统整合防静电设计(如防静电滤筒、管道),并通过ATEX/NFPA认证28。粉尘浓度超限时自动触发安全停机。

制药/食品车间:变频控制配合HEPA高效过滤(99.99%过滤效率),满足ISO14644洁净标准。

大规模工业设施

港口粮食转运楼、汽车制造厂:根据管道长度(可达200米以上)自适应调节风量,避免远端吸力不足58。

高温车间(如炼钢):耐高温变频电机(80℃环境)配合自动冷却系统7。

🛠️ 三、关键技术实现方案

组件 功能 案例

PLC+变频器 核心控制单元,预设多档吸力模式(强效/节能/静音) SINOVAC系统支持手机远程切换模式28

负压传感器 实时监测管道压力,反馈至PLC调整频率 误差±1kPa,确保恒压吸力46

自动脉冲反吹 与变频协同:低风量时触发反吹,避免滤芯堵塞导致能耗上升 滤芯寿命延长2倍以上1013

双重补气系统 机械补气阀在变频调速失效时紧急启动,双重保护风机 防爆型清扫系统标配设计27

🔮 四、未来趋势与选型建议

智能化升级:物联网(IoT)接入,如实时能耗分析、故障预诊断。

分体式设计:主机室外放置+室内轻型吸口,减少噪音与占地(适合老旧厂房改造)。

选型关键参数:

▶️ 风量范围(例:800~5000m³/h按需定制8)

▶️ 变频精度(0.5Hz微调优于1.0Hz)

▶️ 防护等级(IP54以上防尘防水)。

变频控制在真空清扫系统中已从“可选功能”变为“效能刚需”,尤其适用于24小时连续作业、高安全标准或节能指标严格的场景。技术细节详见厂商方案:1258。