焦化厂吸尘系统风量计算需结合生产工艺特点(如高温、高粉尘浓度、防爆要求)和系统阻力特性,以下是具体方法及步骤:

一、吸尘点参数确定

吸尘罩类型选择

焦化厂常见产尘点(如煤塔、破碎机、皮带转运站)优先采用密闭罩或接收罩,减少粉尘外溢。

控制风速参考值:

密闭罩:0.4~0.6 m/s(需结合粉尘粒径调整)3;

皮带转运点:1.5~2.5 m/s(防止粉尘扩散)

开口面积计算

根据吸尘罩尺寸测量开口面积(如矩形罩面积=长×宽)

二、单点风量计算

公式:

Q_1 = A imes V imes 3600Q

1

=A×V×3600

单位:Q_1Q

1

为 m³/h,AA 为开口面积(m²),VV 为控制风速(m/s)

示例:某破碎机密闭罩开口面积 0.5m×0.5m,控制风速 1.5m/s,则单点风量:

Q_1 = 0.5 imes 0.5 imes 1.5 imes 3600 = 1350 , ext{m³/h}Q

1

=0.5×0.5×1.5×3600=1350m³/h

三、总风量汇总

多点叠加

系统总风量为各吸尘点风量之和:

Q_{ ext{total}} = Q_1 + Q_2 + dots + Q_nQ

total

=Q

1

+Q

2

+⋯+Q

n

焦化厂案例:若 3 个皮带转运点,单点风量 1152m³/h,则总风量:

Q_{ ext{total}} = 1152 imes 3 = 3456 , ext{m³/h}Q

total

=1152×3=3456m³/h

安全余量增加

建议增加 10%~20% 余量,应对泄漏或未来扩展:

Q{ ext{final}} = Q{ ext{total}} imes 1.2Q

final

=Q

total

×1.2

示例:3456m³/h × 1.2 = 4147m³/h

四、管道系统阻力计算

阻力组成

摩擦阻力:通过达西公式计算,与管道长度、直径、材质相关

局部阻力:弯头、三通等部件阻力,需查表获取局部阻力系数

过滤器阻力:焦化厂常用布袋除尘器,阻力通常为 500~2000Pa。

总阻力估算

总压力损失(ΔP)为各段阻力之和,风机静压需 ≥ ΔP。

焦化厂案例:若管道总阻力 1500Pa,则风机需满足静压 ≥ 1500Pa

五、除尘器选型与验证

过滤面积计算

ext{过滤面积} = rac{Q_{ ext{final}}}{ ext{过滤风速} imes 60}过滤面积=

过滤风速×60

Q

final

焦化厂常用过滤风速:1~1.5m/min(高温环境需降低)。

示例:4147m³/h ÷ (1.2m/min × 60) ≈ 57.6m²1

输送风速验证

管道内风速需 ≥ 15m/s(防止粉尘沉降),若不足需调整管径或提高风量

六、焦化厂特殊注意事项

防爆设计

选用防爆型风机和除尘器,滤袋材质需耐高温、防静电(如覆膜涤纶针刺毡)。

高温气体处理

循环气体需冷却至 250℃以下,避免滤袋损坏。

清灰系统优化

采用脉冲喷吹清灰,清灰周期根据粉尘浓度调整(焦化厂建议 6~8 小时/次)。

七、案例参考

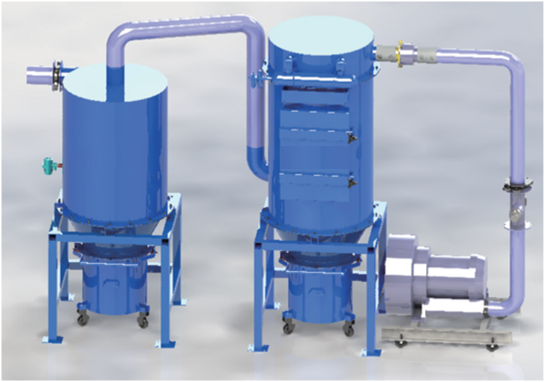

焦化厂煤塔除尘系统:5 个吸尘点总风量 37500m³/h,选型 CDMF540 型除尘器(过滤面积 540m²,过滤风速 1.16m/min)。

破碎间除尘系统:8 个吸尘点总风量 60000m³/h,选型 CDMF842 型除尘器(过滤面积 842m²)。

通过以上步骤,可确保焦化厂吸尘系统高效运行,同时满足环保和安全生产要求。具体参数需结合现场实测数据调整。