炼钢厂真空清扫设备的防静电设计是保障安全生产的关键措施,其核心原理在于通过材料选择、结构优化和系统控制,减少静电积累并消除放电风险。以下是具体设计原理及实现方式:

一、静电产生机制与危害 静电来源 炼钢厂粉尘与设备摩擦、气流高速运动时易产生静电,尤其在干燥环境下,非导电性粉尘更易积累电荷。 潜在风险 静电放电可能引燃可燃性粉尘,导致爆炸或火灾。 二、防静电设计核心原理 导静电材料应用

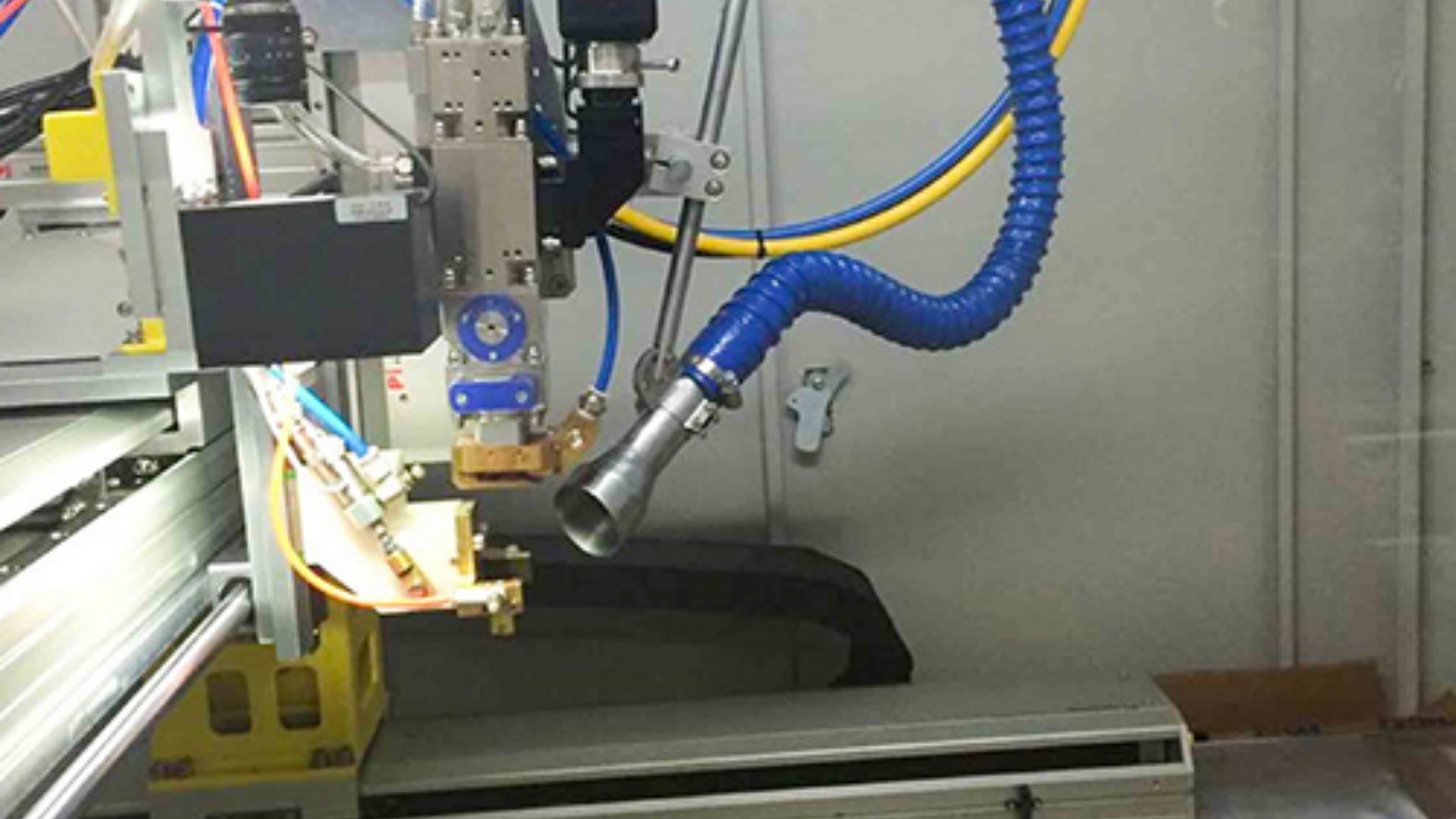

设备外壳与管道:采用导静电金属材质或表面覆导电涂层,确保静电通过设备接地释放。 软管与吸头:使用抗静电材质软管,并在内部增设导电层,避免摩擦起电。 接地与导电路径设计

整体接地:设备通过专用接地线连接至工厂接地网,形成完整导电回路。 部件导通:所有金属部件通过导电衬垫或焊接实现电气连通,防止局部电荷堆积。 粉尘流动性优化

管道坡度设计:倾斜管道结构加速粉尘流动,减少摩擦时间 防静电添加剂:在非导电性粉尘中混入导电微粒,降低电阻率。 环境调控辅助

湿度控制:通过加湿系统维持环境湿度在50%~70%,提高空气导电性。 负压吸附优化:调整风机风量,避免气流速度过高导致粉尘悬浮加剧摩擦。 三、关键安全组件 防爆控制箱:采用本安型电路设计,隔离电火花风险。 无焰泄爆阀:当内部压力超标时,通过惰性材料泄压,避免明火产生。 导电过滤器:滤筒表面覆导电膜,确保捕集粉尘的静电荷通过滤材导出。 四、维护与监测 定期检测:使用静电测试仪监测设备表面电阻,确保接地有效性。 清洁频率:增加过滤器和管道清理频次,避免粉尘堆积形成静电隔离层 总结 炼钢厂真空清扫设备的防静电设计通过“材料导电-路径导通-环境调控-组件防护”四层防护,实现静电从产生到释放的全程管控。具体实施需结合粉尘特性选择适配方案,建议参考实际工况参数进行定制化设计。