粮仓粉尘治理是保障粮食储存安全、改善工作环境、防止粉尘爆炸风险的重要环节。负压吸尘系统作为一种高效、环保的解决方案,可有效控制粉尘扩散并实现粉尘的集中收集。以下是针对粮仓粉尘治理的负压吸尘系统解决方案的详细说明:

一、粮仓粉尘的危害

1.安全隐患:粮食粉尘(如小麦、玉米等)具有可燃性,浓度过高可能引发爆炸。

2.健康风险:长期吸入粉尘易导致呼吸系统疾病(如尘肺病)。

3.粮食损失:粉尘堆积可能导致粮食变质、虫害滋生。

4.环境污染:粉尘外溢污染周边环境,影响企业合规性。

二、负压吸尘系统工作原理

通过风机产生的负压,将含尘空气从粉尘产生点(如输送带、卸粮口、提升机等)吸入管道系统,经多级过滤后排出洁净空气,粉尘被集中收集处理。

三、系统核心组成

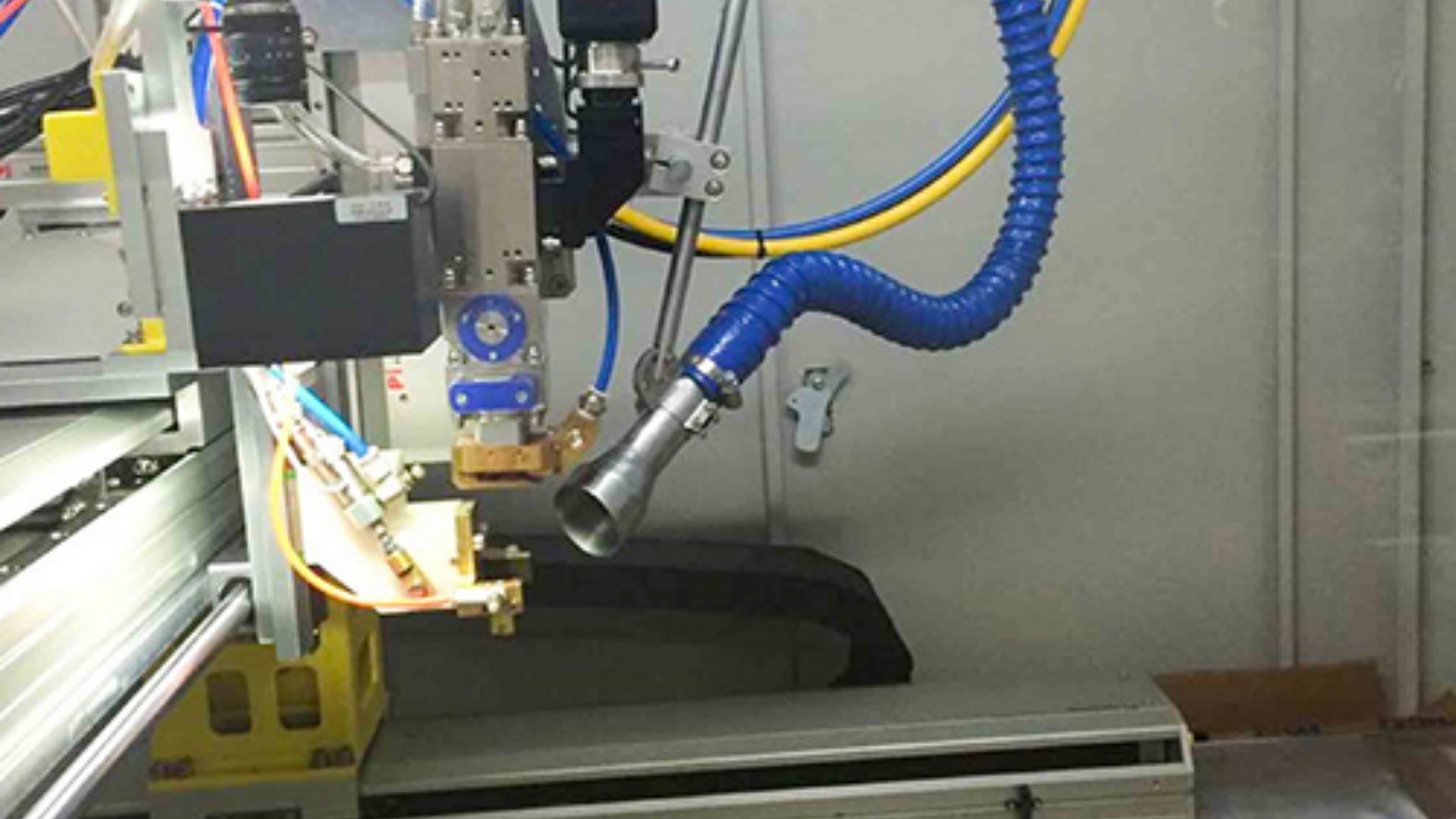

1.吸尘罩/吸尘口

- 布置在粉尘源头(如卸粮口、输送带交接处、筛分设备等),采用可调节风量的设计,确保高效捕捉粉尘。

- 材质需防静电、耐磨,适应粮仓环境。

2.管道网络

- 采用镀锌钢管或耐磨PVC管道,布局需优化以减少阻力,避免粉尘沉积。

- 主管道与支管道设计合理风量分配。

3.除尘设备

-多级过滤:初效过滤器(拦截大颗粒)+ 高效脉冲布袋除尘器(过滤细粉尘)或旋风分离器。

-防爆设计:设备需符合防爆标准(如加装泄爆片、火花探测装置)。

4.负压风机

- 选用防爆型离心风机,风量根据粮仓面积、粉尘浓度计算(通常建议风速15-20m/s)。

5.集尘与处理

- 收集的粉尘可集中储存,部分可回收利用(如作饲料原料),减少浪费。

6.智能控制系统

- 自动化启停,实时监测风压、粉尘浓度,异常报警。

- 联动粮仓作业设备(如输送机启动时自动开启吸尘系统)。

四、方案实施步骤

1.现场评估

- 分析粉尘来源、浓度、分布区域,确定吸尘点位置及数量。

2.系统设计

- 计算风量需求(如公式:Q=3600×A×V,A为吸尘口面积,V为控制风速)。

- 设计管道走向,优化压力平衡。

3.设备选型

- 风机功率(如7.5kW-30kW,根据系统总风量选择)。

- 过滤效率需达99%以上,符合环保排放标准(如PM10≤0.5mg/m³)。

4.安装调试

- 确保管道密封性,避免漏风;测试各吸尘点负压值是否达标。

5.运维管理

- 定期清理过滤器、检查风机运行状态。

- 培训操作人员,制定应急预案。

五、优势与效益

1.高效除尘:粉尘捕捉率≥95%,显著降低爆炸风险。

2.节能环保:闭环系统减少粉尘外排,符合环保要求。

3.自动化运行:降低人工干预成本,提升作业效率。

4.长期经济性:减少粮食损耗,延长设备使用寿命。

六、应用场景

- 粮食进出仓的卸料口、输送带转运点。

- 清理筛、去石机等加工设备周边。

- 筒仓顶部通风口、平房仓的通风除尘。

七、注意事项

1. 避免系统过度负压导致能耗增加,需精确计算风量。

2. 定期清理管道和集尘器,防止堵塞或二次扬尘。

3. 选择防静电材料,杜绝火花产生。

通过科学的负压吸尘系统设计,粮仓粉尘治理可有效实现安全、环保、节能的目标,同时提升企业形象和运营效率。如需进一步定制方案,建议结合具体粮仓结构和作业流程进行优化设计。