基于对煤化工负压吸尘系统管道振动频率控制技术的综合分析,结合振动产生机理与控制策略,现将关键技术归纳如下(引用来源见正文标注):

⚙️ 一、振动频率控制的核心原理

避免共振效应

管道系统固有频率若与激振频率(如设备转速、流体脉动频率)重合,将引发共振放大效应。控制目标是通过设计隔离二者频率带,通常需满足:

f{ ext{激振}} otin [0.8f{ ext{固有}}, 1.2f{ ext{固有}}]f

激振

∈

/

[0.8f

固有

,1.2f

固有

]

实施方法:通过模态分析或数值模拟(如ANSYS)获取管系固有频率,调整支撑刚度或增加质量改变 f{ ext{固有}}f

固有

。

抑制激振源能量传递

主要激振源包括:

流体脉动:煤粉输送时流速突变、弯头处涡脱落;

机械传递:风机/泵的振动经支架传导至管道。

🛠️ 二、关键控制技术及措施

流体动力学优化(针对流体激振源)

流速精准控制:

煤粉管道推荐流速 15~25 m/s(水平管)18~23 m/s(垂直管),过高加剧磨损与振动,过低导致粉尘沉积堵塞

通过变频风机调节负压风量,结合气动蝶阀实现分支管路流量平衡(阻力差≤10%)

管道结构减涡设计:

采用 大倍径弯头(曲率半径≥8倍管径),减少涡流脱落导致的周期性激振。

避免急转弯、异径管集中布置,优先使用渐扩/渐缩管。

结构动力学优化(抑制共振)

动力吸振技术(TMD):

在振动峰值位置安装调谐质量阻尼器,吸收特定频段振动能量(如针对风机基频50Hz设计)。

阻尼层附加技术:

管道外壁敷设约束层阻尼材料(CLD),可将振动能量衰减40%以上。

智能监测与反馈控制

实时频率监测系统:

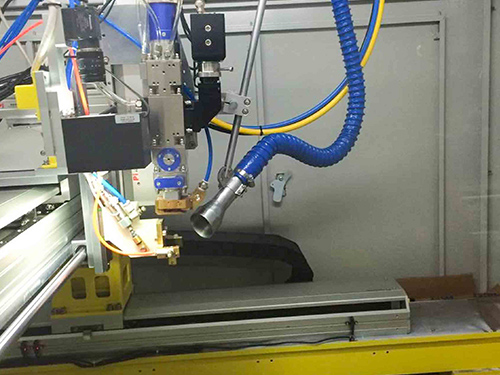

在关键点位布置 加速度传感器+接近开关,监测位移/振动频谱

结合PLC设定阈值,触发报警或自动调节风机转速避开共振区

数字孪生模型应用:

基于CFD-DEM耦合仿真预测煤粉-气流耦合振动,预调系统参数。

⚠️ 三、工程实施注意事项

管道布局与支撑

支架间距≤6倍管径,采用弹性支架隔离设备振动传递

倾斜设计(≥30°)防积灰,每6m设清灰口。

防堵与防爆协同设计

粉尘堵塞可能改变系统质量分布,导致固有频率偏移。需配置:

卸料装置堵塞监测(气缸位移传感器联动报警)

管道抗静电处理+抑爆系统(针对煤粉爆炸性)。

经济性权衡

优先采用被动控制(TMD/阻尼层),高要求场景升级主动控制系统。

💎 结论

煤化工负压吸尘系统振动频率控制需从激振源隔离、结构调频、智能监测三层面协同发力。核心是通过流体优化与结构动力学设计避免共振,并依托实时反馈系统动态调整运行参数。实践中建议结合数值模拟预判风险点位,优先采用高性价比的被动控制技术,复杂场景引入智能控制算法(如自适应滤波)

详细技术细节可参考来源:

管道振动分析基础与减振措施

动力学特性模拟与主动控制技术

负压吸尘系统防堵与监测专利

煤粉输送流速规范与管网设计

振动控制工程方法