车间真空清扫主机的故障自诊断功能是保障系统稳定运行的关键技术,其核心设计通过传感器、控制系统和数据分析实现智能化故障识别与预警。以下是该功能的实现机制及应用要点:

一、传感器监测与实时报警

多参数监控

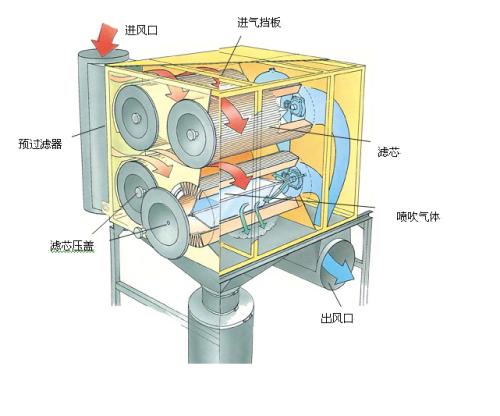

主机内置压力传感器、温度传感器、流量计等,实时监测吸力波动、滤芯堵塞、电机过载等关键指标。例如,当负压值低于设定阈值(如-23kPa以下)时,系统自动触发报警。

故障分级预警

根据故障严重程度分为三级:

轻度故障(如滤芯积尘):发出黄色预警,提示维护时间。

中度故障(如管道泄漏):红色预警并自动降低吸力,避免二次损坏。

重度故障(如电机烧毁):紧急停机并记录故障代码,防止系统崩溃

二、数据记录与智能分析

运行日志存储

系统自动记录每次运行的参数曲线(如吸力变化、温度波动),支持导出分析,帮助工程师追溯故障根源。

AI预测性维护

通过机器学习算法分析历史数据,预测滤芯寿命、电机磨损等潜在问题。例如,当滤芯压差持续升高时,提前1-2周推送更换提醒。

三、远程监控与联动控制

云端平台集成

支持通过PLC或物联网模块将数据上传至云端,管理人员可远程查看主机状态、接收报警信息,并远程调整参数(如变频器转速)。

多系统联动

与车间MES系统对接,故障时自动通知维修部门。

与备用主机联动,主系统故障时自动切换至备用模式,保障生产连续性。

四、典型故障诊断场景

滤芯堵塞

现象:吸力下降、压差升高。

自诊断流程:触发脉冲反吹(自动清灰)→ 若无效则报警并提示更换滤芯。

管道泄漏

现象:负压值异常波动、流量下降。

自诊断流程:通过分段压力检测定位泄漏点,生成维修建议

电机过热

现象:温度传感器报警。

自诊断流程:自动降低负载、启动冷却系统,若无效则停机并记录故障代码。

五、优势与挑战

优势:

提升维护效率(减少人工巡检)、延长设备寿命(预防性维护)、保障生产连续性(自动切换备用系统)。

挑战:

需要高精度传感器和稳定通信网络支持,初期投入成本较高;复杂故障仍需人工结合经验排查

如需进一步了解具体故障代码含义或系统配置方案,可参考相关厂商的技术文档(如1415)。