真空清扫系统在电厂设备防腐中发挥着关键的辅助作用,主要通过高效清除腐蚀性物质、减少设备磨损和优化运行环境来实现。以下是具体分析及技术依据:

一、直接防腐机制:阻断腐蚀源头

清除腐蚀性粉尘与杂质

电厂输煤系统产生的煤尘含硫化物、盐分等腐蚀性成分,长期堆积在设备表面会加速金属氧化和电化学腐蚀。真空清扫系统通过高效负压吸附(通常达-27kPa以上12),彻底清除设备缝隙、管道内壁的积尘,避免腐蚀介质附着。

减少湿气与粉尘的协同腐蚀

煤尘吸湿后形成电解液,加剧金属的电化学腐蚀。真空系统的封闭式设计能快速吸走潮湿粉尘,阻断“粉尘-湿气”腐蚀链。例如,在输煤栈桥应用中,该系统可将设备表面湿度降低40%以上。

防护设备涂层与密封结构

定期清扫减少设备表面磨损,避免防腐涂层因粉尘冲刷而脱落;同时维持密封件的清洁,防止杂质侵入导致密封失效(如阀门、轴承等关键部件)。

二、间接防腐效益:延长设备寿命与降低维护成本

抑制磨损-腐蚀连锁反应

粉尘堆积会加剧机械摩擦,导致设备表面保护层破损,加速腐蚀进程。真空系统及时清除硬质颗粒(如煤矸石碎屑),减少设备磨损率,延长使用寿命30%以上。

优化设备运行工况

散热改善:清除换热器、电机表面的积尘,提升散热效率,避免高温环境加速材料老化。

防静电设计:系统采用防静电滤材及管路(如HEPA过滤+导电材质),避免粉尘静电引燃风险,间接保护设备结构78。

降低停机检修频率

传统人工清扫需频繁停机,增加设备暴露在空气中的腐蚀风险;真空系统支持在线清扫,减少停机时间60%16,保障设备连续稳定运行。

三、系统实施的防腐技术要点

针对性选型设计

模块化适配:针对输煤皮带(防磨损)、电气柜(防静电)、锅炉房(耐高温)等不同区域,选用专用吸头与过滤模块。

防腐材质:输送管道采用304不锈钢或PP耐腐蚀材料,主机配备防腐涂层。

智能化控制防腐周期

通过IoT传感器监测粉尘浓度,自动触发清扫程序(如粉尘阈值超限时启动),避免腐蚀介质累积8。

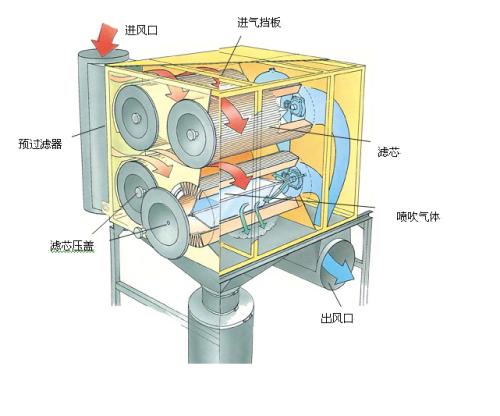

集成末端处理

吸集的腐蚀性粉尘经多级过滤(旋风分离+HEPA滤芯)后集中处理,避免二次污染。

四、实际应用案例与数据支持

某热电厂输煤系统:引入真空清扫后,皮带机滚筒腐蚀速率下降50%,年维护成本减少120万元117。

玻璃厂原料车间:通过负压系统清除石英砂粉尘(含碱性腐蚀物),设备故障率降低35%。

防爆场景:烟草厂采用防爆型真空清扫系统(泄爆装置+隔爆阀),在易燃粉尘环境中保护设备安全78。

结论建议

真空清扫系统是电厂设备防腐体系中不可或缺的环节,核心价值在于“主动预防”而非“被动修复”。实施时需重点关注:

系统兼容性:匹配电厂现有设备的空间布局与腐蚀风险点;

运维自动化:结合智能控制减少人工干预;

全周期成本:初期投入较高,但通过延长设备寿命可显著提升ROI(通常2~3年回本)11117。

更多技术细节可参考:电厂真空清扫防腐案例[1| 防爆系统设计规范7 。