针对面粉加工中高粘性粉尘的负压吸尘处理,需结合设备选型、系统设计及工艺优化,以下是关键解决方案:

一、核心设备选型

塑烧板除尘器

采用氟化树脂处理的塑烧板滤芯,表面光滑且具有疏水性,可有效防止粘性粉尘附着1318。

适用于含油、含水或纤维性粉尘,除尘效率达99.9%,且寿命是传统布袋的10倍以上。

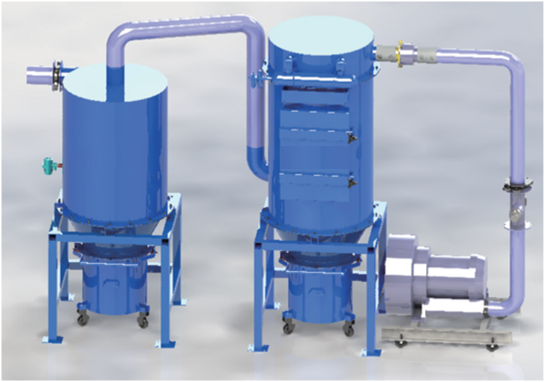

管式湿式静电净化器

通过水幕过滤+电场吸附的组合工艺,先去除大颗粒粉尘,再捕集微小粘性颗粒,适合高温或含湿粉尘环境。

防粘滤料布袋除尘器

选用表面涂覆PTFE或硅油处理的滤袋(如光面涤纶滤料),减少粉尘粘结18。

配备高频脉冲反吹系统,清灰压力需达到0.5MPa以上,确保彻底清除滤袋表面粉尘18。

二、系统设计优化

密闭吸尘罩与管道布局

在产尘点(如粉碎机、筛分机)安装密闭吸尘罩,底部加装毛刷密封,减少气流干扰17。

管道采用大直径、圆弧弯头设计,避免直角转弯导致粉尘堆积17。

高负压风机配置

选择高负压风机(如旋涡泵),吸尘口风速需≥20m/s,确保粘性粉尘被快速吸入管道1017。

系统负压值建议控制在-80kPa至-95kPa,防止管道堵塞。

智能清灰控制

设置自动反吹程序,根据压差传感器数据(如压差>1500Pa时触发清灰),避免手动操作延迟1018。

采用“在线清灰”模式,确保除尘器持续运行,减少停机时间18。

三、辅助工艺措施

预涂层与温度控制

在滤袋表面预先喷涂石灰粉或滑石粉,形成保护层,防止粘性粉尘直接接触滤料18。

系统入口处加装电加热装置,将含尘气体温度提升至露点以上5-10℃,避免结露粘结18。

粉尘回收与防爆设计

集尘箱采用抽屉式结构,定期清理避免粉尘堆积自燃。

系统需配备防爆阀、泄爆膜,并在管道中添加惰性气体稀释装置,防止粉尘爆炸1318。

四、维护与管理

定期检查与更换

每周检查滤袋破损情况,每月清理管道内积灰,每半年更换一次防粘滤料118。

使用压缩空气吹扫塑烧板表面,避免长期使用后孔隙堵塞。

员工培训

培训操作人员掌握清灰参数调整、泄漏点检测等技能,确保系统高效运行。

总结

处理高粘性面粉粉尘需综合设备选型、系统设计及工艺管理。推荐优先采用塑烧板除尘器或管式湿式静电净化器,并配合高负压风机和智能清灰系统。实际应用中需根据粉尘特性(如湿度、粒径)调整参数,同时加强维护以延长设备寿命。更多案例可参考1318中的工程实践。