炼钢厂负压吸尘系统应对腐蚀性气体的核心策略需从材料选型、工艺设计和运维管理三方面综合实施,具体措施如下:

一、材料防腐设计 管道与结构防腐

采用316L不锈钢或玻璃钢等耐腐蚀材质,尤其在接触酸性气体的区域 管道内壁喷涂防腐涂层,防止硫化物、氯化物等气体渗透。 滤材耐腐蚀处理

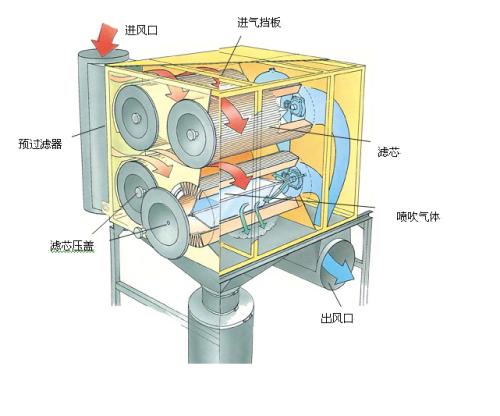

选择覆膜滤筒或防静电滤袋,表面涂覆PTFE等耐腐蚀材料,提升抗酸碱能力。 高温腐蚀环境需配置冷却装置,降低气体温度后再进入过滤系统。 二、系统工艺优化 气体预处理

在主过滤前增设旋风分离器或湿式洗涤塔,初步去除大颗粒粉尘和部分腐蚀性气体。 对含硫、氯气体的区域,可注入碱性溶液中和酸性成分,减少对设备的腐蚀。 密闭与负压控制

采用全密闭管道布局,避免腐蚀性气体外泄至操作区域。 通过变频风机调节负压值,确保气体在管道内快速流动,减少停留时间。 三、运维管理措施 定期监测与维护

安装在线腐蚀监测仪,实时检测管道壁厚变化,及时更换腐蚀严重的部件。 每季度检查滤材状态,根据压差报警提示及时更换滤芯 应急防护设计

系统配置泄爆阀和火花捕捉器,防止因腐蚀导致的设备故障引发二次污染。 设置独立排风通道,隔离高腐蚀性气体与其他粉尘混合,避免交叉污染。 四、典型案例参考 首钢京唐钢厂:采用SINOVAC CVP系统,通过高防腐材料和压差报警装置,成功应对脱硫区高湿度、高腐蚀性环境。 某炼钢车间:使用316L不锈钢管道+PTFE覆膜滤筒,系统寿命延长至5年以上,年维护成本降低40%。 通过上述措施,炼钢厂负压吸尘系统可有效应对腐蚀性气体,同时需结合具体工况定制化设计,确保长期稳定运行。更多技术细节可参考2413等来源。