65113。

节能效果: 风机交替处理装煤/出焦烟尘,利用出焦粉尘在滤袋表面形成的预涂层,避免装煤焦油粘结滤袋,减少清灰能耗; 系统运行阻力稳定在1500Pa以内,漏风率≤5%,降低风机负荷 水封槽密封技术 改造方案:取代传统翻板阀,采用U型导烟管插入水封槽实现零泄漏密封,结合风管隔板分流装煤/推焦烟气。 节能效果: 漏风率降低至接近0%,减少无效风量30%以上; 配套变频风机按需调速,推焦结束自动切换低速模式,电耗下降25% 二、高效设备升级案例 脉冲布袋除尘器改造

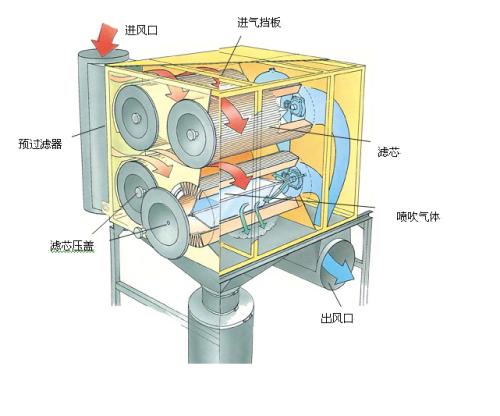

反吹风改脉冲清灰:将反吹风除尘器升级为低压脉冲布袋除尘器,清灰压力仅需0.15–0.25MPa,阻力从3000Pa降至1200–1800Pa。 滤料优化:采用防静电PPS针毡滤袋,寿命达4年,减少更换频率;增设预喷涂系统,防止糊袋。 变频风机与智能控制

联动控制:风机与拦焦车信号连锁,推焦时高速运行,结束后自动降频至怠速 效果:综合电耗降低35%,年节电约50万度 三、管道与结构优化案例 密封性改造

翻板阀升级:调整翻板旋转中心、缩小平面尺寸,解决变形导致的漏风问题,密封效率提升90%。 皮带密封风管:移动通风槽采用滚筒皮带密封,替代机械对接阀,减少泄漏点 冷却器与火花捕集

蓄热式冷却器前置:降低烟气温度,避免高温损坏滤袋,减少冷却能耗。 火花捕集器:拦截推焦火星,防止滤袋烧损,维护成本降低40%。 四、综合效益分析 改造方向 节能指标 环保效益 系统整合 设备投资减少30% 排放浓度≤20mg/m 变频风机 电耗降低25–35% 噪音下降15dB 脉冲除尘+滤料升级 阻力下降40%,维护费减少50% 粉尘捕集率>99% 五、改造经验总结 经济性优先:沿用现有设施优化,降低工程量110; 自动化核心:PLC控制清灰周期+压差反馈,减少人工干预19; 安全冗余设计:泄爆阀、防静电装置避免爆炸风险。 更多技术细节可参考原始案例:

二合一系统改造 水封槽密封技术 变频风机联动