以下是焦化厂负压吸尘系统能耗优化的典型案例与技术策略,基于行业实践和公开数据整理:

一、变频技术改造案例 钢铁厂高炉除尘系统改造

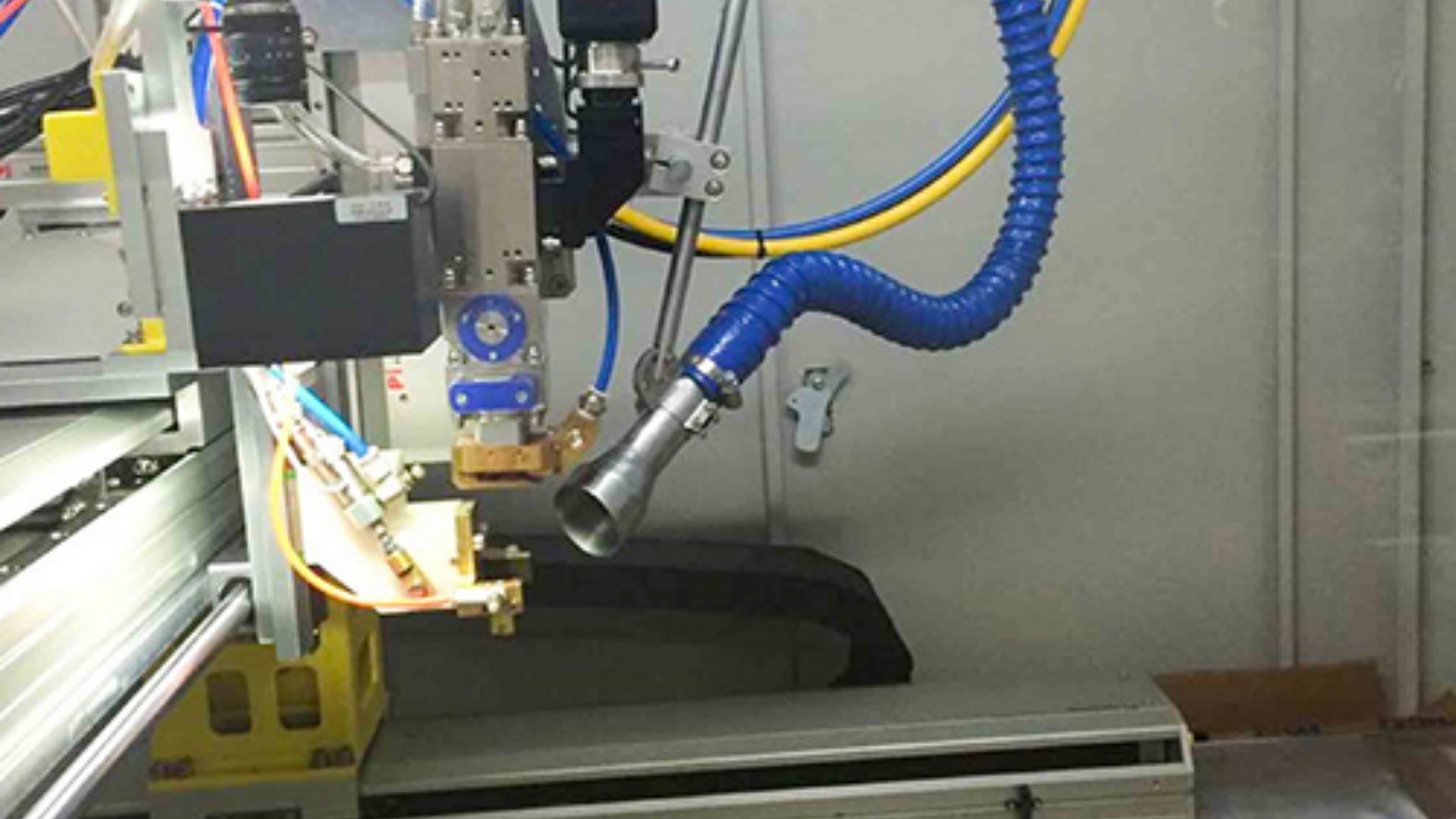

问题:传统定速风机能耗高,风量调节不灵活。 措施: 更换高效变频风机,根据粉尘浓度自动调节转速; 加装PLC智能控制系统,实时监测粉尘并动态调整; 利用余热回收装置预热助燃空气。 效果: 节电率达35%,年省电费约180万元; 余热回收年节约燃气费用50万元。 水泥厂粉尘收集系统优化

措施: 缩短管道路径、减少弯头以降低阻力损失; 采用高透气性滤袋减少风机负荷; 非高峰时段降低风机功率。 效果:能耗降低28%,年节电120万度,投资回收期仅1.8年。 二、系统设计与布局优化案例 中央负压系统车间布局升级

关键策略: 按生产工序分区控制,设置电动风阀实现分时启停; 主风管采用变径设计,分支阻力差控制在≤10%; 管道弯头曲率半径≥1.5倍管径,减少局部阻力。 效果:风量平衡性提升,单位产能能耗降低15-30%。 除尘器自动化升级

措施: 引入脉冲布袋技术,梯次清灰降低压缩空气消耗; 采用纳米材料滤料延长使用寿命,减少更换成本。 三、资源回收与循环利用案例 钢厂粉尘资源化

收集的粉尘回炉再利用; 年处理1000吨粉尘可增收20万元,同步减少固废处置成本。 热能回收应用

负压系统捕集的高温烟尘通过热交换装置用于车间供暖或原料预热,降低综合能源消耗。 四、政策支持与经济性分析 投资回报周期

典型项目初期投资约500万元,年节能收益可达100万元,静态回收期约5年; 若申请绿色信贷或碳减排补贴,回收期可缩短至3-4年。 政策合规激励

山东省要求焦化企业2025年前完成超低排放改造,颗粒物浓度≤10mg/m³,符合标准企业可享税收优惠与补贴。 优化方向总结 领域 核心措施 预期效益 设备升级 变频风机+智能控制系统 能耗降20%-40% 系统设计 管道减阻、分区控制、滤料优化 运维成本降15%-30% 资源回收 粉尘回用、余热利用 年增收20-50万元 政策利用 申请超低排放补贴/碳交易 投资回收期缩短至3-4年 注:以上数据为行业典型值,具体项目需结合焦化厂规模、工艺及地方政策定制分析。完整案例可参考21014等来源。