负压吸尘系统的吸尘口布局优化需结合产尘特性、设备分布及气流动力学,以下是关键策略及实施要点:

一、产尘源优先级布局 高浓度产尘点优先覆盖 优先在切割机、打磨机等高频率或高浓度产尘设备周围布置吸尘口,确保吸尘口与产尘源距离≤1.5米例如,木工锯床需配置1000-1500m³/h的风量需求,吸尘口需直接覆盖粉尘扩散范围

分区域集中处理 按生产工序划分独立控制区域,通过电动风阀实现分时启停,减少风量浪费。

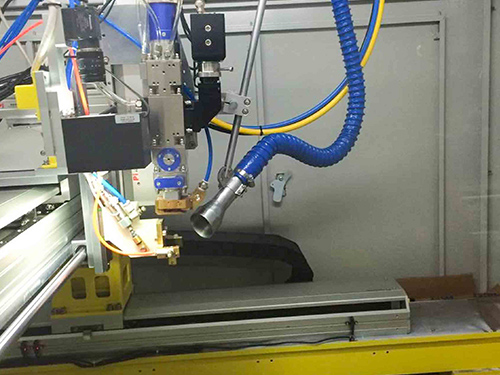

二、吸尘口设计与密闭性 密闭式吸尘罩应用 采用包围式或半包围式吸尘罩,减少气流干扰。例如,打磨机吸尘口风速建议≥1.2m/s,确保粉尘不外溢。

防泄漏与防爆设计

金属粉尘环境使用304不锈钢管道,易燃粉尘采用防静电PVC管道 每6米主风管设置泄爆片,配合火花捕捉器和阻火阀,防止粉尘爆炸。 三、风速与管道匹配 风速参数匹配 根据粉尘类型选择合适风速:一般吸尘风速0.8-1.5m/s,高浓度区域需提升至1.2m/s以上

管道阻力平衡

主风管直径根据总风量计算,干管风速12-18m/s,支管8-15m/s 使用变径管和调节阀平衡分支阻力差,避免远端吸力不足。 四、动态调整与维护 智能监测与调节 通过压差、粉尘浓度传感器反馈,自动调节风机转速,适应动态负载需求。

定期维护与布局校准

每15-20米设置快开检修口,水平管道坡度≥1%向集尘器倾斜,便于清灰 定期检查吸尘口密封性及管道磨损情况,防止泄漏。 五、特殊场景优化 复杂地形覆盖 在煤化工或造纸车间,采用灵活吸尘口设计,覆盖缝隙、角落等狭窄空间。

防二次扬尘措施 优化吸尘头形状和吸尘管长度,避免过长导致扬尘无法有效吸入。

通过以上策略,可显著提升吸尘效率,同时减少维护成本和安全隐患。具体实施时需结合车间实际产尘分布和工艺需求,建议参考1511中的系统设计案例进行参数调整。