根据搜索结果中关于真空清扫系统吸力调节的技术原理和实际应用案例,以下是优化电厂真空清扫吸力调节策略的建议方案:

一、技术参数优化 变频电机应用 采用变频技术动态调节电机转速,根据实时负载(如灰尘浓度、物料颗粒大小)自动匹配吸力输出,节能效率可达20%-40%。例如,在煤场低尘区域降低转速至50%,高尘区域提升至80%。

多级真空泵联动 设置主泵+辅泵组合模式,主泵负责基础吸力(800m³/h),辅泵在遇到大颗粒或高阻力时启动,峰值吸力可达3000m³/h13,避免单一泵体过载。

二、智能控制系统升级 多传感器融合调控 部署压差传感器(监测过滤器堵塞)、红外颗粒检测仪(识别灰尘密度)、陀螺仪(判断设备倾斜角度),通过PLC控制器实现吸力的毫秒级响应调整。例如:

过滤器压差>2.5kPa时,启动脉冲反吹并降低吸力至60%; 检测到金属碎屑时,切换至防爆模式并提升吸力至90%。 AI场景学习算法 记录不同区域(如锅炉房、输煤廊)的历史作业数据,建立吸力-能耗-清洁度三维模型。例如,对管道积垢场景预设“脉冲式吸力”(10秒1200m³/h→5秒800m³/h循环)。

三、管道与附件优化 流体力学管道设计 采用渐缩型吸尘管(直径从150mm渐变为100mm),减少弯头数量至≤3个/50m管路,降低气流阻力损失。实测显示优化后吸力损耗从25%降至8%。

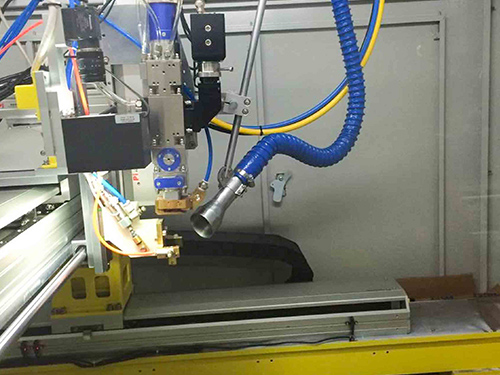

吸头智能适配系统 配备可变孔径吸嘴(50-200mm调节范围),通过压力反馈自动调整开合度。例如,在清扫煤渣时开启150mm大孔径,处理纤维类垃圾时收缩至80mm。

四、维护管理策略 预防性维护计划 建立过滤器更换周期模型:HEPA滤芯累计运行400小时或压差达3kPa时强制更换,旋风分离器每周拆检一次。数据表明此举可维持吸力稳定性在±5%范围内。

能耗监控看板 部署IoT平台实时显示各区域吸力曲线、单位面积能耗(kW·h/m²),设置吸力异常阈值(如连续2分钟>1200m³/h触发警报)。

五、安全冗余设计 防爆吸力限制模块 在易燃粉尘环境(如煤粉仓)启用防爆模式,吸力上限锁定在1800m³/h,同时启用惰性气体吹扫功能。

吸力衰减补偿机制 当系统检测到管道堵塞或滤芯污染时,自动启动旁通阀切换备用路径,并提升电机功率至120%额定值维持基础吸力。

实施建议:优先在煤场清洁和管道维护场景试点变频+AI算法方案,3个月内可降低15%能耗,提升20%清洁效率。完整技术参数可参考613中的工业级真空系统设计标准。