负压吸尘系统管道布局优化策略 一、管道结构设计 树状布局与流量平衡

采用干管-支管树状布局,主风管直径根据总风量计算(主风管风速12-18m/s,支管8-15m/s)。 使用变径管和调节阀平衡各支路阻力差(目标≤10%),避免远端吸力不足。 案例显示,缩短路径并减少弯头可降低阻力损失28%。 局部阻力优化

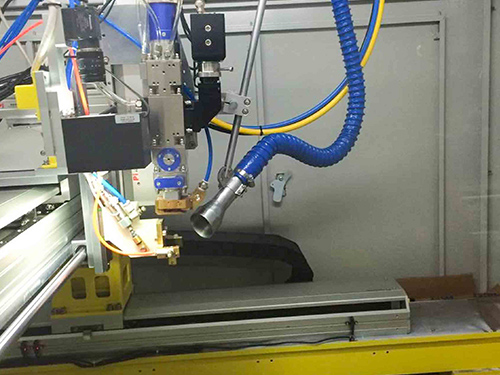

弯头曲率半径≥1.5倍管径,三通支管角度≤30°,减少局部阻力损失。 避免管道交叉和过度弯曲,优先选择直管段。 二、材料与防积灰设计 耐磨与耐腐蚀材料

金属粉尘区域采用304不锈钢管道(厚度≥1.5mm),易燃粉尘使用防静电PVC管道。 高温区域直管段内衬陶瓷或NM360耐磨钢板(厚度≥6mm)。 防积灰与清灰设计

管道倾角≥60°,水平管道坡度≥1%向集尘器倾斜。 设置振打装置或压缩空气清灰口,定期脉冲清灰。 三、路径规划与密封性 最短路径与空间利用

规避大型设备和操作区域,优先选择最短路径7。 利用现有建筑结构隐藏管道,减少安装成本。 密封性管理

管道连接处使用硅胶密封条,活动部件(如炉门)加装软帘或可伸缩结构。 安装压差传感器监测过滤器堵塞,报警阈值设为初始压差×1.。 四、维护便利性设计 检修与维护点设置

每15-20米设快开检修口,便于清理和更换部件。 分支管道设置电动风阀,实现分时启停和区域隔离。 智能监测系统

物联网平台远程监控压差、粉尘浓度等参数,自动调节风机转速。 总结建议 优化管道布局需综合考虑流量平衡、材料选择、路径规划及维护需求。通过减少弯头、平衡阻力、选用耐磨材料并加强密封性,可显著降低能耗(节能20%-35%)58,同时延长系统寿命。实际应用中可参考钢厂、铸造厂等案例,结合工艺特点定制方案。